Прошло более ста лет с момента изобретения первого эффективного сварочного электрода, созданного и запатентованного шведом О. Кельбергом в 1911 году. Оглядываясь на десятилетия, прошедшие после этого события, можно утверждать однозначно — изобретение сварочного электрода стало настоящим событием мирового значения.

- Назначение электрода, его характеристики

- Как устроены электроды

- Как связан тип покрытия электродов с их сварочно-технологическими свойствами

- Электроды плавящиеся и электроды неплавящиеся — в чем разница между ними

- Электроды подразделяются на несколько групп

- Группа электродов для выполнения сварочных работ с углеродистыми и низколегированными сталями

- Группа электродов для выполнения сварочных работ с высоколегированными сталями и сплавами

- Группа электродов для выполнения сварочных работ легированных конструкционных сталей (повышенной и высокой прочности)

- Электроды, предназначенные для наплавки

- Группа электродов, с помощью которых выполняют холодную сварку и наплавку чугунных изделий

- Сварка теплоустойчивых сталей — применяемые электроды

- Сварка цветных металлов — некоторые детали

Для лучшей сварки металлов и сплавов необходимо подобрать к каждому из них определенную марку сварочных электродов. А для того, чтобы не ошибиться в выборе, нужно знать, какие типы электродов существуют, как распознать их маркировку и области применения — ответы заключаются в этой статье.

Назначение электрода, его характеристики

Электрод является важным звеном в технологии электродуговой сварки — он предназначен для подвода электрического тока к объекту сварки. Сегодня существует множество типов и марок сварочных электродов, имеющих свою узкую специализацию.

Электроды обязаны соответствовать следующим условиям:

- подача неизменной дуги горения, формирование качественного шва;

- металл в сварном шве должен иметь определенный химический состав;

- стержень электрода и его покрытие плавятся равномерно;

- сварка с высокой производительностью при наименьшем разбрызгивании металла электрода;

- получаемый при сварке шлак легко отделим;

- сохранение технологических и физико-химических характеристик во время определенного периода (при хранении);

- низкая токсичность при производстве и при проведении сварочных работ.

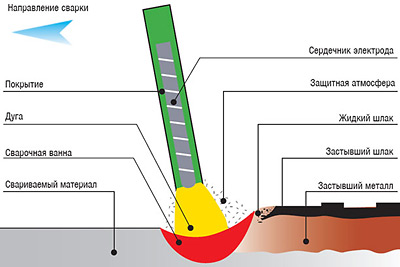

Как устроены электроды

Для их изготовления используется проводящие электроток сварочная проволока или стержни из металла, химический состав которых определяет качества электродов. Электроды могут состоять только из металлического стержня (проволоки) — такие сварочные электроды называют непокрытыми. Если стержень электрода покрывается особым составом, предназначенным для повышения качества сварки — электроды называются покрытыми. Применяется покрытие нескольких типов: кислое, основное, рутиловое, целлюлозное и смешанное.

По своему назначению покрытие подразделяется на два вида: защитное (толстопокрытые электроды) и ионизирующее (тонкопокрытые электроды). Для лучшего понимания различия между этими видами покрытий, необходимо отметить, что качество сварки электродами с ионизирующим покрытием уступает сварке электродами с защитным покрытием — первый тип покрытия не способен уберечь сварной шов от азотирования и окисления.

Как связан тип покрытия электродов с их сварочно-технологическими свойствами

Возможность выполнения сварки в любом пространственном положении, производительность электросварки, требуемый сварочный ток, склонность к порообразованию, а также (в некоторых случаях) склонность к образованию трещин в сварном шве и содержание в наплавленном металле водорода — все эти факторы напрямую зависят от типа покрытия сварочных электродов.

Кислое покрытие состоит из кремния, марганца и оксидов железа. Электроды с кислым покрытием (СМ-5, АНО-1), по свойствам сварного соединения и металла шва, представляют собой типы Э38 и Э42. При сварке электродами с кислым покрытием металлов, покрытых ржавчиной или окалиной, не будут образовываться поры (то же — при удлинении дуги). Сварочный ток для таких электродов может быть переменным или постоянным. Отрицательным фактором при сварке электродами с кислым покрытием является высокая склонность к появлению в металле шва горячих трещин.

Основное покрытие электродов (УОНИИ-13, ДСК-50) образовано фтористыми соединениями и карбонатами. Химический состав металла, направленного такими электродами, идентичен спокойной стали. Низкое содержание включений неметаллов, газов и вредных примесей обеспечивает металл шва высокой ударной вязкостью (при нормальной и пониженной температурах) и пластичностью, он отличается повышенной устойчивостью к появлению горячих трещин. По своим характеристикам, электроды с основным покрытием относятся к типам Э42А и Э46А, Э50А и Э60.

Однако электроды с основным покрытием уступают по своим технологическим характеристикам некоторым видам электродов из-за своих недостатков — в случае увлажнения покрытия и при удлинении дуги в работе с ними высока чувствительность к порообразованию в металле шва. Сварка такими электродами выполняется под постоянным током с обратной полярностью, электроды перед началом сварочных работ требуют прокалки (при t 250-420оС).

Электроды с рутиловым покрытием (МР-3, АНО-3, АНО-4, ОЗС-4) обходят по ряду технологических качеств все прочие типы электродов. При выполнении сварки переменным током горение дуги таких электродов мощное и стабильное, с минимальным разбрызгиванием металла — формируется качественный шов, а корка из шлаков легко отделима. Изменение длины дуги, сварка влажного или покрытого ржавчиной металла, сварка по поверхности с окислами — все это мало влияет на порообразование рутиловых электродов.

Однако образуемый ими металл шва имеет и отрицательные качества — пониженную ударную вязкость и пластичность, вызываемые включениями оксида кремния.

Органические компоненты в большом количестве (до 50%) составляют целлюлозный тип покрытия электродов (ВСЦ-1, ВСЦ-2, ОМА-2). Наплавленный ими металл идентичен спокойной или полуспокойной стали (по химическому составу). По своим характеристикам электроды с целлюлозным покрытием относятся к типам Э50, Э46 и Э42.

Односторонняя сварка целлюлозными электродами на весу позволяет получить равномерно обратный шовный валик, можно сваривать и вертикальные швы — методом сверху вниз. Однако в полученном при сварке целлюлозными электродами шовном металле высокое содержание водорода и это — большой минус.

Смешанное покрытие позволяет объединить качественные характеристики разных типов электродных покрытий. Смешанными покрытиями являются кислорутиловое, рутилово-целлюлозное, рутилово-основное и т.д.

| Тип покрытия | Маркировка по ГОСТ 9466-75 | Международная маркировка по ISO | Маркировка по старому ГОСТ 9467-60 |

| кислое | А | А | Р (руднокислое) |

| основное | Б | В | Ф (фтористокальциевое) |

| рутиловое | P | R | Т (рутиловое (титановое)) |

| целлюлозное | Ц | С | О (органическое) |

| смешанные типы покрытия | |||

| кислорутиловое | АР | AR | |

| рутилово-основное | РБ | RC | |

| смешанные прочие | П | S | |

| рутиловые с железным порошком | РЖ | RR | |

Электроды плавящиеся и электроды неплавящиеся — в чем разница между ними

Металлический стержень плавящихся электродов используется при сварке в качестве образующего материала для шва, материалом для таких электродов служит сталь или медь. Неплавящиеся электроды производят из угля или вольфрама — их назначение заключается в подводе электротока к месту сварки, для скрепления сварных элементов (соединяемых в первую очередь за счет собственного металла) используется присадочная проволока или пруток. Материалом для производства угольных электродов служит особый электротехнический аморфный уголь, которому придают вид стержней округлого сечения. Угольные электроды используются в двух случаях: для получения аккуратных сварных швов с эстетической точки зрения — если внешний вид конечного изделия особенно важен; с их помощью можно резать особо толстый металл (воздушно-дуговой резкой).

Длина электрода зависит от его диаметра:

| Диаметр электрода, мм | Длина электрода, мм | Диаметр электрода, мм | Длина электрода, мм | ||

| легированного или углеродистого | высоколеги-рованного | легированного или углеродистого | высоколеги-рованного | ||

| 1,6 |

220 250 |

150 200 |

4,0 |

350 450 |

350 |

| 2,0 | 250 |

200 250 |

5,0 6,0 8,0 10,0 12,0 |

450 |

350 450 |

| 2,5 |

250 300 |

250 | |||

| 3,0 |

300 350 |

300 350 |

|||

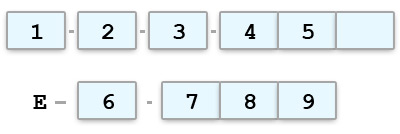

Маркировка электродов выполняется по следующей схеме:

1-е значение соответствует типу электрода;

2-е — марка электрода;

3-е — диаметр (мм);

4-е — описывает назначение электродов;

5-е — толщина покрытия;

6-е — индекс, информирующий о характеристиках металла шва и наплавленного металла (ГОСТ 9467-75, ГОСТ 10051-75 или ГОСТ 10052-75);

7-е — вид покрытия;

8-е — виды пространственных положений наплавки или сварки, допустимые для данных электродов;

9-е — полярность и род тока, номинальное напряжение для источника переменного тока на холостом ходу.

Обязательным условием для структуры маркировки электродов является указание технических требований (ГОСТ), согласно которых были выполнены данные электроды (по условиям ГОСТ 9466-75, ТУ 14-4-644-65, ТУ 14-4-321-73, ТУ 14-4-831-77, ТУ 32-ЦТВР-611-88).

Пример маркировки электродов:

| Э46А — УОНИ — 13/45 — 3,0 — УД2 | ГОСТ 9466–75, ГОСТ 9467–75 |

| Е432(5) — Б10 |

В предложенном примере содержится маркировка электродов типа Э46А, рассмотрим ее значение подробнее.

Обозначение в делителе:

- Э — электрод, предназначенный для дуговой сварки;

- 46 — гарантированное наименьшее временное сопротивление разрыву (по ГОСТ 9467-75);

- А — электроды улучшенного типа;

- У — электроды применимы для сварки конструкционных сталей (углеродистых и низколегированных) с временным сопротивлением на разрыв до 600 МПа;

- Д2 — толщина покрытия соответствует 2-й группе;

Обозначения в знаменателе:

- 43 2 (5) — характеристики шовного и наплавленного металла;

- Б — согласно приведенной выше таблице типов покрытий соответствует основному типу;

- 1 — пространственное положение, допустимое при сварке;

- 0 — обратно полярный постоянный ток.

При маркировке электродов, применимых для сварки конструкционных сталей (углеродистых и низколегированных) с временным сопротивлением на разрыв до 600 МПа, тире после буквенного обозначения «Е» (в знаменателе) не ставится.

По ГОСТ 9466-75, металлические электроды, произведенные методом опрессовки, для выполнения ручной дуговой сварки сталей и наплавки наружных (поверхностных) слоев, обладающих особыми свойствами, отмечаются соответствующим буквенным обозначением и разделены на классы:

- для сварки сталей углеродистых и низколегированных (с временным сопротивлением на разрыв до 600 МПа) — маркировка «У»;

- ля сварки легированных сталей (временное сопротивление свыше 600 МПа) — маркировка «Л»;

- ля сварки легированных сталей высокой теплоустойчивости — маркировка «Т»;

- ля сварки высоколегированных сталей, обладающих особыми свойствами — маркировка «В»;

- ля выполнения наплавки поверхностных слоев, обладающих особыми свойствами — маркировка «Н».

Электроды, предназначенные для сваривания высоколегированных сталей, подразделяются на классы в зависимости от химического состава и механических свойств наплавленного металла: таких электродов (по ГОСТ 10052-75) — 49 типов, обозначаемых индексом «Э», за которым следуют цифры и буквы. Стоящие за индексом цифры (две) информируют о содержании углерода (среднее, в сотых долях процента) в наплавленном металле. Приводятся следующие буквенные обозначения химических элементов (кавычки при маркировке не ставятся): азот — «А», ниобий — «Б», вольфрам — «В», марганец — «Г», медь — «Д», молибден — «М», никель — «Н», титан — «Т», ванадий — «Ф» и хром — «Х». Если среднее содержание химических элементов в наплавленном металле меньше, чем 1,5% — цифры после буквенного обозначения не выставляются.

Возможные пространственные положения при сварке указываются следующим образом:

- если для данного типа электродов допустима сварка во всех положениях — «1»;

- все положения, за исключением сварки в положении сверху вниз — «2»;

- только для горизонтального положения на плоскости, расположенной вертикально, для вертикального в направлении снизу вверх и для нижнего положения — «3»;

- только для нижнего положения и нижнего в лодочку — «4».

Электроды подразделяются на несколько групп

Группа электродов для выполнения сварочных работ с углеродистыми и низколегированными сталями

Электродами, входящим в состав этой группы, выполняют сварку углеродистых сталей (содержание углерода до 0,25%) и низколегированных сталей с временным сопротивлением на разрыв не более 590 МПа. Эту группу электродов объединяют следующие свойства сварного соединения и механические характеристики металла шва: ударная вязкость и относительное удлинение, угол изгиба и временное сопротивление на разрыв.

Эти свойства электродов определяют их классификацию внутри группы (при маркировке цифры, следующие после буквенного обозначение «Э», информируют о наименьшем временном сопротивлении сварного соединения или металла шва на разрыв, в кгс/мм2):

- сварные работы на сталях с временным сопротивлением на разрыв менее 490 МПа (Э38, Э42, Э46 и Э50);

- сварные работы на сталях при высоких требованиях к ударной вязкости и относительному удлинению металла шва (Э42А, Э46А и Э50А);

- сварные работы на сталях с временным сопротивлением разрыву более 490 МПа, но не выше 590 МПа (Э55 и Э60).

Группа электродов для выполнения сварочных работ с высоколегированными сталями и сплавами

Внутри группы электроды, назначение которых заключается в сварке сплавов на основе никеля и железоникеля, а также высоколегированных сталей, подразделяются на:

- предназначенные для сварки жаропрочных (жаростойких) сталей и сплавов;

- предназначенные для сварки коррозийно-стойких сталей и сплавов.

По условиям ГОСТ 10052-75 электроды, предназначенные для сварки высоколегированных сталей и сплавов, обладающих коррозийной стойкостью, жаропрочностью и жаростойкостью, классифицируются по механическим свойствам металла шва и химическому составу наплавленного металла на 49 типов. У большинства производимых промышленностью электродов характеристики наплавленного металла определяются техническими условиями производителей.

Электроды, предназначенные для сварки высоколегированных сплавов и сталей, имеют существенные различия по характеристикам наплавленного металла и химическому составу от характеристик и состава металлов, свариваемых ими. Для того чтобы сделать оптимальный выбор, необходимо достижение основных эксплуатационных параметров для сварных соединений (коррозийной стойкости и механических свойств, жаропрочности и жаростойкости) и устойчивости металла шва к образованию трещин.

Сварка высоколегированных сталей и сплавов выполняется электродами с рутиловым, основным и рутилово-основным типами покрытий. Такие электроды имеют большую скорость плавления и коэффициент наплавки за счет стержней из высоколегированных сплавов и сталей, по сравнению с электродами, предназначенными для сварки низколегированных, легированных и углеродистых сталей — все дело в том, что электроды для сварки высоколегированных сплавов и сталей имеют высокое электрическое сопротивление и низкую теплопроводность. Эти же свойства требуют выполнять сварку под сварочным током пониженных значений и сокращения длины электродов, сама сварка выполняется в основном под обратно полярным постоянным током.

Группа электродов для выполнения сварочных работ легированных конструкционных сталей (повышенной и высокой прочности)

Электродами этой группы выполняется сварка с временным сопротивлением на разрыв более 590 МПа. Сварка таких марок сталей выполняется двумя способами: после сварки швы подвергают термообработке или же она не проводится.

Термообработка сварных швов позволяет получить сварные соединения равной прочности. Существует пять видов электродов (по ГОСТ 9467-75), предназначенных для сварки таких типов сталей (Э70, Э85, Э100, Э125 и Э150). По условиям ГОСТа, в наплавленном металле не может быть более 0,030% серы и 0,035% фосфора.

Важное замечание: перед выполнением сварочных работ с конструкциями, работа которых предполагает наличие экстремальных условий, требуется отнестись внимательно к химическому составу электрода и металла, который будет им сварен (определить химический состав можно, воспользовавшись нормативной документацией, или же использовать общие данные из полной маркировки электродов).

В случае, когда особой потребности в равнопрочных соединениях при сварке нет, можно применить электроды, способные обеспечить аустенитную структуру шовного металла. Сварные соединения, полученные таким образом, обладают повышенной стойкостью к образованию трещин, а отличительными характеристиками металла шва будут вязкость и пластичность. Этот тип электродов можно применять для сварки разнородных и высоколегированных сталей, учитывая в ходе сварочных работ все особенности таких электродов, созданных для сварки высоколегированных сталей.

Электроды, предназначенные для наплавки

Для образования поверхностных слоев методом дуговой наплавки (за исключением наплавки слоев на цветные металлы) существует специализированная группа электродов, производимых по ГОСТ 10051-75 и ГОСТ 9466-75.

В этой группе представлены электроды 44 видов (к примеру, Э-16Г2ХМ, Э-110х14В13Ф), классифицируемых по твердости (при нормальной температуре) и по характеристикам наплавленного металла (его химическому составу). Характеристики наплавленного металла электродов определяются в ряде случаев по техническим условиям каждого производителя.

По эксплуатационным характеристикам наплавленного металла и выбранной системы легирования можно разделить (условно) электроды для наплавки на шесть групп, образующих наплавленный металл:

- низкоуглеродистый, низколегированный, обладающий высокой стойкостью в условиях ударных нагрузок и при трении двух металлов;

- среднеуглеродистый низколегированный, имеющий высокую стойкость к ударным нагрузкам, при трении двух металлов в условиях нормальной и повышенной температурах (до 600-650оС);

- углеродистый легированный (высоколегированный), устойчивый к абразивному износу и ударным нагрузкам;

- углеродистый высоколегированный, обладающий повышенной стойкостью к воздействию высоких температур (650-850оС) и больших давлений;

- высоколегированный аустенитной структуры, обладающий высокой стойкостью к износу коррозийно-эрозийного характера и трению двух металлов в условиях высоких температур (до 570-600оС);

- дисперсно-упрочненный высоколегированный, обладающий высокой устойчивостью к воздействию особо сложных деформационных и температурных условий (910-1100оС).

Выполнение работ по наплавке металла проводится по специальным технологиям, которые могут включать в себя подогрев (предварительный и сопутствующий) термообработку и др. — исходя из состояния и химического состава металлов (основного и наплавляемого). Строгое соблюдение технологий позволяет получить наплавляемые металлические поверхности с заданными эксплуатационными характеристиками.

Группа электродов, с помощью которых выполняют холодную сварку и наплавку чугунных изделий

Такие электроды позволяют исправить дефекты, обнаруженные в чугунных отливках, к этой же группе относятся электроды, применяемые при ремонтно-восстановительных работах на изношенном оборудовании. Возможно применение электродов для холодной сварки в создании конструкций сварно-литьевым методом.

Используя электроды из этой группы можно получить металла шва определенных свойств — стали и сплавов на основе никеля, сплава железа и никеля, меди и т.д.

Сварка теплоустойчивых сталей — применяемые электроды

Теплоустойчивые стали (марки ЦЛ-17, ЦЛ-39, ТМЛ-1У, ТМЛ-3У, ЦУ-5, ОЗС-11 и др., способные работать при высоких температурах — до 550-600оС) свариваются специальными электродами, основными свойствами которых выступают химические показатели наплавленного металла и механические характеристики металла шва в условиях нормальной температуры. До начала сварочных работ важно принять во внимание максимальный размер рабочей температуры, его соответствие расчетным показателям долговременной прочности металла шва.

По условиям ГОСТ 9467-75, существует девять типов электродов (Э-09М, Э-09МХ, Э-09х1М, Э-05х2М1, Э-09х1М1НФБ, Э-10х3М1БФ, Э-10х5МФ) с основным и рутиловым покрытием, специализация которых (по химическим характеристикам и механическим свойствам наплавленного металла и металла шва) заключается в сварке теплоустойчивых сталей.

Также сварка теплоустойчивых сталей может выполняться электродами, не подпадающими под ГОСТ 9467-75 — при условии, если они предназначены для сварочных работ со сталями других классов (к примеру, электроды марки АНЖР-1, главное предназначение которых заключается в сварке разнородных сталей).

При сварочных работах с теплоустойчивыми сталями, как правило, выполняется их предварительный подогрев, а по завершении сварки — термообработка.

Сварка цветных металлов — некоторые детали

При выполнении сварки меди и ее сплавов важно учитывать высокую активность этого металла во взаимодействии с газами (более всего с водородом и кислородом). Следствием этих реакций могут быть микротрещины и порообразования в металле шва, предотвратить появление которых можно лишь работая с раскисленной медью. Перед началом сварочных работ электроды необходимо подвергнуть хорошей прокалке, а участки для швов на сварных элементах требуется зачистить до появления металлического блеска, с полным удалением оксидов, жиров, загрязнений и т.д. Главную сложность в сварке бронзовых деталей составляет их высокая хрупкость и снижение прочностных характеристик при нагревании, при сварке латунных конструкций активно испаряется цинк.

Алюминий и его сплавы обладают высокой окисляемостью — плотная оксидная пленка на поверхности свариваемых элементов отличается высокой тугоплавкостью. Поверхность сварочной ванны также может быть покрыта пленкой оксида алюминия, препятствующей сварочному процессу — создавая помехи формированию сварного шва, способствуя появлению в металле шва не проваренных участков и неметаллических включений. Требуется удаление оксидной пленки — решением этой проблемы при ручной сварке станет введение в состав покрытия электродов фтористых и хлористых солей щелочных (щелочноземельных) металлов, которые, находясь в расплавленном состоянии, будут способствовать устранению пленки и поддержанию устойчивой дуги.

Вязкость и прочность никеля, в особенности — его сплавов, имеющих (в зависимости от состава) высокие показатели коррозийной устойчивости, жаропрочности и жаростойкости, делают его привлекательным конструкционным материалом. Однако при проведении сварки элементов конструкции из этого металла (его сплавов) возникают сложности, вызванные повышенной чувствительностью никеля к примесям, в особенности к растворенным газам (водороду, кислороду и, в большей степени, к азоту), а также к появлению горячих трещин. Предупредить порообразование и появление трещин возможно, применяя высокой чистоты сварочные электроды и сварные элементы из никеля (его сплавов), уделяя повышенное внимание предварительной подготовке к сварочным работам.