В этой статье: история МДФ; технология изготовления; способы декоративной отделки; характеристики; плюсы и минусы МДФ; область применения; отечественные производители МДФ.

Какому материалу, одинаково популярному и у строителей и у мебельщиков, принадлежит пальма первенства? Без всякого сомнения, древесине — в далекие времена этот материал защищал нас от холодов, давая кров и тепло очага, из дерева же создавалась вся домашняя утварь. Шли века, древесина неизменно оставалась востребованной и популярной — под пиломатериал шли огромные площади лесов, значительная часть стволов при этом была бросовой, неделовой. Ситуация изменилась около века назад, когда лесопромышленники задумались — нельзя ли как-то использовать щепу и стружку, во множестве остающиеся после распиловки древесных стволов. Так были созданы ДВП и ДСП, опыт создания которых позволил получить плиты МДФ, чьи характеристики практически были равны, а в чем-то даже превысили возможности деловой древесины.

История создания МДФ

Первая плита, состоящая не из измельченной стружки, а из древесных волокон, была случайно создана в 1924 году американцем Уильямом Мейсоном. Этот изобретатель пытался найти применение кучам бросовых щепы, стружек и опилок, высившийся подобно холмам вокруг каждого предприятия по лесопереработке, получить из них плиту, хотя бы близко похожую на фанеру. Впрочем, первоначально он рассчитывал изготовить из древесных волокон бумагу…

Мейсон построил прибор, получивший в последствии прозвище «пушка Мейсона»: стальная труба, заваренная с одной стороны и снабженная съемной крышкой, открываемой на расстоянии — с другой. Внутрь трубы закладывались отходы лесопилки и заливалось некоторое количество воды, затем под нее изобретатель устанавливал газовую горелку — под ее нагревом давление в трубе нарастало, крышка удалялась и полученные под давлением волокна древесины выбрасывало из ствола «пушки» в бункер уловителя, при этом заложенные в «пушку» частицы древесины в своем большинстве распадались на волокна.

Изобретатель Уильям Мейсон

Но, к разочарованию Мейсона, древесные волокна были слишком крупными для бумаги, он решил попробовать собрать и поместить их в паровой пресс, в расчете получить плиту под строительные цели. И вот тут изобретателю повезло дважды — техническая неисправность старого парового пресса и чувство голода оказались очень к месту! Уложив полученные с утра волокна в паровой пресс, Мейсон не заметил, что его клапан течет, пропуская пар непосредственно в ковер из древесных волокон, уложенных между плитами пресса. Одной ошибки было мало — после полудня изобретатель поторопился на обед, забыв о необходимости выключить пресс.

Итак, волокна древесины оказались под прессом и, одновременно, под воздействием горячего пара в течение нескольких часов. Вернувшись в цех, Уильям Мейсон лихорадочно выключил паровой пресс и было решил, что вся утренняя работа погибла — но после поднятия плиты-ползуна он увидел под ней однородную, удивительно жесткую древесноволокнистую плиту. Он назвал созданную им древесноволокнистую плиту «массонит» — по своим характеристикам она значительно уступала современному оргалиту, но начало древесноволокнистым плитам было положено.

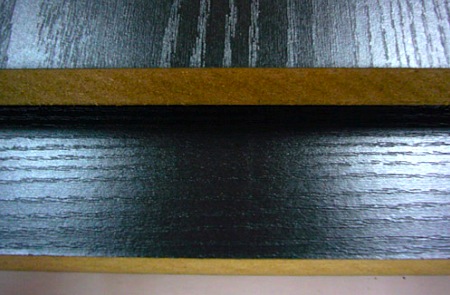

Древесноволокнистая плита «массонит»

Древесноволокнистая плита средней плотности, более известная нам по буквенной комбинации МДФ, происходящей от английского названия этого материала — medium density fiberboard — запущена в массовое производство около 1966 года в США. Разработки этой плиты велись одновременно многими производителями, поэтому точно назвать изобретателя, создавшего первую плиту МДФ, невозможно.

В СССР плиты МДФ не производились, первая линия по производству этого материала появилась лишь в 1997 году в Вологодской области, поселке Шексна. На сегодня крупнейшим мировым производителем плит МДФ и изделий из них является Китай.

Изготовление МДФ — технология

В середине прошлого века древесноволокнистые плиты производились «мокрым способом» — этот метод во многом схож с технологией производства картона. В настоящее время плиты МДФ производят «сухим методом». Технологический процесс «сухого метода» включает в себя несколько этапов: подготовка исходного сырья; получение древесных волокон; образование ковра из волокон древесины, его прессование и распиловка готовой МДФ; шлифование полученных плит.

Исходное сырье — подготовка. В производстве МДФ сырьем служит лес-кругляк любых пород древесины. Стволы деревьев помещаются в барабанные станки, полностью удаляющие с них кору, затем их загружают в рубильные машины-дезинтеграторы, перерабатывающие кругляк в щепу. Машинная рубка древесных стволов позволяет также размягчить и ослабить связи, образованные лигнином — природным полимером, соединяющим древесные волокна между собой. Полученная технологическая щепа выкладывается на ленточный конвейер, над которым установлен мощный электромагнит, удаляющий из щепы любые металлические включения. Далее — сортировка на три фракции в виброситах с ячеей разного диаметра, от крупной к более мелкой.

Чрезмерно крупная щепа направляется на повторную рубку в дезинтеграторе, слишком мелкая — в бункер отходов для последующего сжигания в котельной. Щепа оптимального размера поступает в вертикальные циклоны, где из нее вымываются минеральные примеси и удаляется мусор. По завершении цикла промывки щепа поступает в бункер для обработки паром — задача этой операции заключается в равномерном нагреве щепы до 100 °C, с достижением влажности более 80% по всей ее массе.

Получение древесных волокон. Увлажненная и разогретая до требуемой температуры щепа поступает в особую машину — дефибратор или, как ее еще называют, рефинатор. Загруженная в дефибратор щепа, увлекаемая шнековым питателем, проходит между коническими и дисковыми лопатками, в результате действия которых она разделяется на волокна.

При необходимости операция обработки щепы в дефибраторе повторяется два-три раза — в этом случае дефибраторы устанавливают каскадом. Во время обработки щепы в дефибраторе в ее массу вводятся парафин, смолы, отвердители и связующие вещества.

Справка: Процедура получения древесных волокон полностью отличается от мукомольной технологии. При производстве древесной муки стволы деревьев истираются на частицы определенной фракции и неоднородной формы, но для производства древесноволокнистых плит требуется выделить древесное волокно естественной структуры и размеров, причем длина волокон зависит от породы данной древесины.

Готовые волокна древесины, прогреваемые паром, подаются в сушилку, имеющую форму трубы — в ней каждая партия волокон обрабатывается горячим воздухом (температура 170-240 °C) в течение 5 секунд. Сухая масса волокна направляется в циклон, где из нее удаляется избыток воздуха, затем транспортируется в накопительный бункер, оттуда — на формовку.

Формирование ковра и прессование. Ковер из подготовленных древесных волокон создается на конвейере — формовка выполняется роликами, в процессе этой операции древесноволокнистый ковер проходит взвешивание и начальное прессование, во время которого в нем устраняются воздушные камеры, оставшиеся после обработки в циклоне. Сформированный ковер поступает на основной пресс, завершающий формирование плит. Готовое полотно МДФ режется на плиты заданного размера, затем их охлаждают потоками воздуха.

Шлифовка плит МДФ. На выходе из основного пресса плиты зачастую имеют различную толщину, недостаточно гладкие поверхности и мелкие дефекты на них, поэтому подвергаются шлифовке. Полностью законченные плиты проходят маркировку и складируются, либо направляются на декоративную отделку поверхностей.

Ламинация и другие способы отделки МДФ

Наиболее популярны три вида декоративной отделки: ламинация, окраска и шпонирование.

Оклейка внешних поверхностей панели МДФ пленкой из поливинилхлорида называется ламинированием. Расцветка пленки, наносимой на панели, может быть глянцевой и матовой, однотонной по цвету и с рисунком по природный камень или древесину. Наклейка пвх-пленки выполняется под прессом, клеевой слой выполняется формальдегидной смолой. Поверхности ламинированных панелей МДФ устойчивы к механическому износу, не накапливают статический заряд, не выгорают и не разрушаются под воздействием солнечных лучей.

Для получения шпонированного МДФ на поверхности панели наклеивается шпон древесины, как правило, ее ценных пород. Полученные методом шпонирования панели МДФ внешне не отличаются от настоящей древесины, обладая при этом лучшими характеристиками — не рассыхаются и не коробятся, более долговечны и влагостойки.

Покраска МДФ выполняется эмалями и красками, обладающими хорошей текучестью и эластичностью. В результате окраски панель МДФ приобретает не только эстетически привлекательный вид, но и надежную защиту от различных воздействий физического и механического характера. Перед нанесением слоя ЛКМ поверхности панелей МДФ шпатлюют и грунтуют.

Характеристики МДФ

Госстандарта России на древесноволокнистые плиты средней плотности не существует, производители МДФ либо разрабатывают собственные технические условия либо выпускают плиты по европейскому стандарту ANSI A208.2.

Производятся плиты МДФ первого и второго сорта, толщиной от 6 до 24 мм, склеивание древесных волокон осуществляется при помощи карбамидоформальдегидных смол и древесного лигнина. Многими производителями в качестве связующего заявляется только лигнин: мол, никаких экологически вредных компонентов не присутствует — это утверждение не верно.

Стандартные размеры панелей МДФ: 1650 на 1650 мм, 2800 на 1650 мм, 2750 на 1650 мм, 2 250 на 1650 мм и 2440 на 1650 мм. Также производятся панели «дополнительных» размеров — 3660 на 1650 мм, 3050 на 1650 мм, 2100 на 1650 мм и 1850 на 1650 мм.

Поверхности панелей МДФ I сорта не имеют ровным счетом никаких дефектов — они идеально ровные, без сколов, царапин и каких-либо пятен.

Плиты II сорта могут иметь царапины глубиной не более 0,3 мм и не длиннее 20 мм, небольшие сколы на кромках, небольшие по площади дефекты шлифовки.

МДФ III-го сорта подходит только лишь для строительных нужд, т.к. имеет множественный сколы и дефекты поверхностей.

Плотность выпускаемых плит МДФ лежит в пределах от 600 до 1200 кг/м3. Класс эмиссии (выделение свободного формальдегида со 100 г массы) для любого сорта МДФ — E1, т.е. не превышает 10 мг.

Любая панель МДФ обладает высокой влагостойкостью и чем толщина панели больше, тем более высока ее влагостойкость — максимальное разбухание для плит толщиной 6-8 мм не превысит 17% от исходного объема МДФ.

В процессе производства плитам МДФ могут быть приданы более высокие качественные свойства по водостойкости, огнестойкости и биостойкости, чем у серийных плит.

Плюсы и минусы МДФ

Положительные свойства:

- влагостойкость. Высокая плотность и однородность структуры плит, которую обеспечивают древесные волокна, совместно с внешним декоративным покрытием значительно повышают влагостойкость, допускающую, к примеру, периодическую влажную уборку. Тем не менее, панели МДФ не рекомендуются к установке в помещения с постоянно высоким уровнем влажности воздуха, за исключением их водостойких модификаций;

- прочность. Панели МДФ обладают прочностью, практически равной древесине и значительно более высокой, чем ДСП, поэтому применяются в создании конструкций функционального и декоративного назначения;

- низкая цена. Стоимость ламинированной панели МДФ толщиной 16 мм составляет примерно 300 руб. за м2, что дешевле натурального дерева;

- долгий срок службы. Поверхности панелей сохраняют свою форму при перепадах температур, особые пропитки защищают их от грибка, насекомых и плесени. Прочное покрытие не требует периодической окраски или лакировки и, при условии соблюдения инструкции по эксплуатации, прослужит несколько десятилетий;

- декоративная отделка. Существующие способы отделки панелей МДФ, возможность сочетания нескольких способов (окраска и шпонирование), создают большие возможности в построении интерьеров;

- простой монтаж. Панели МДФ легко устанавливать — для этого не требуется какая-то специальная подготовка и инструмент. В случае повреждения фрагмента отделки МДФ панелями, его просто заменить новым, т.к. заводские размеры стандартны;

- легкая обработка. Высокая плотность плит МДФ допускает фрезерную обработку, с созданием разнообразного рельефа.

Отрицательные свойства:

- больший вес. В отличие от древесины аналогичной ширины плиты МДФ более увесисты;

- пыление. Во время обработки и фрезеровке плит образуется много пыли — обязательно использование респиратора;

- потребность сверления отверстий. Вбить гвоздь или вкрутить шуруп в МДФ будет практически невозможно, требуется предварительное высверливание отверстия под крепление;

- недостаточная несущая прочность. Если для вертикальных стоек плиты МДФ вполне подходят, то для вертикальных не особо — длинные книжные полки, к примеру, из таких плит лучше не устраивать;

- содержание формальдегидных смол. Несмотря на заявляемую некоторыми производителями экологичность, это не совсем так. Да, класс эмиссии МДФ низок и практически равен природной древесине, но выделение формальдегида все же присутствует.

Применение МДФ

Панели из этого материала широко используются в декоративном оформлении интерьеров — в отделке потолков и построении воздуховодов, в производстве межкомнатных дверей. Более плотная модификация МДФ, именуемая ХДФ, применяется в качестве основы для ламинированных напольных покрытий, для создания декоративных перфорированных плит, применяемых в построении офисных перегородок и для сокрытия отопительных батарей. Из панелей МДФ создаются подоконники.

В строительстве популярны тавровые балки из МДФ, применяемые в качестве сердечника балок межэтажных перекрытий при монолитном строительстве. Водостойкое МДФ для обрешетки крыш — элементы такой обрешетки окрашиваются для более долгой службы масляной краской.

Особенно популярен этот материал у мебельщиков. Существующая методика гнутья элементов из МДФ позволяет применять их в создании стульев и кресел. Из ламинированного и шпонированного МДФ производится корпусная мебель, предназначенная для жилых помещения и для кухонь.

Из МДФ и ХДФ, кроме того, производятся: ножки музыкальных инструментов; перила, ступени и балясины лестниц внутри зданий; корпуса динамических колонок; внутренняя отделка общественного транспорта, грузовых автомобилей и т.д.

Производители МДФ в России

Вопреки распространенному мнению, что отечественных производителей плит МДФ не существует, это не так. Этот материал выпускают ЗАО «Плитспичпром», ОАО «Лесплитинвест», ЗАО «Русский ламинат», ООО «Кроностар» и, один из первых отечественных производителей плит МДФ, ООО «Шекснинский КДП».

При выборе МДФ отечественного производства обратите внимание на класс эмиссии формальдегидов, заявленный производителем на упаковке и в сопроводительных документах — часто он равен E2, т.е. более высокий, чем у продукции западного производства. Впрочем, класс эмиссии проверять следует вне зависимости от страны происхождения продукции из МДФ…