В этой статье: типы отрезных станков; элементы конструкции отрезного станка; как выбрать отрезной станок; методы нанесения алмазной пыли на диск; способы крепления сегментов к стальной основе; как выбирать алмазные диски

Одним из первых строительных материалов человечества был природный камень. Кто-то возразит, мол, хижины строились из дерева, но ведь именно пещеры были первым домом для древних людей. А каменные постройки древних и средних веков сохранились по сей день — величественные пирамиды Египта, трапециевидные храмы Южной Америки, замковые сооружения Европы… Прочность природного камня, его красота и долговечность привлекают архитекторов настоящего времени, тем более что строительное оборудование для камнеобработки совершенствуется год от года.

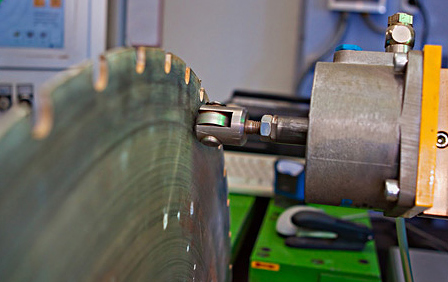

Резка камня — отрезной станок

Современные отрезные станки по сфере применения можно разделить на три типа — промышленные, строительные и ювелирные, наиболее распространены первые два типа. Базовая конструкция отрезного станка: рама (станина); двигатель, как правило, электрический; трансмиссия; режущий инструмент. Помимо основных элементов отрезной станок должен быть оснащен средствами подачи камня к режущему инструменту, а также приспособлениями для управляемой резки.

Станина камнерезного станка выполняется из стали или чугуна, это важный элемент станка для резки камня, т.к. от его надежности, способности гасить вибрацию электродвигателя и правильного расположения на нем оборудования резки зависит производительность прибора.

Электродвигатель отрезного станка, осуществляющий привод на режущий инструмент, чаще всего рассчитан на 380 В, реже на 220 В. Разумеется станки, рассчитанные на потребление тока в 380 В, обладают большей мощностью и оснащаются отрезными дисками значительного диаметра. По способу закрепления двигателя существует два типа камнерезных станков — с неподвижно закрепленным электродвигателем, с двигателем на станине с рельсами. В первом случае обрабатываемый камень подается к режущему инструменту, во втором — оснащенная рельсами станина с установленными на ней двигателем и режущим инструментом подается к камню.

Камнерезные станки могут оснащаться несколькими типами трансмиссий — цепными, ременными, шестеренчатыми, с прямым приводом от электродвигателя и т.д. Тип передачи напрямую зависит от мощности двигателя и задач, выполнение которых производитель заложил в данную модель станка.

Промышленные и строительные станки для резки камня в свою очередь подразделяются на три типа — кантофрезные (отрезные), калибровочные и камнекольные. С помощью отрезных станков проводится резка каменных блоков и плит на фрагменты требуемых размеров. Существуют камнерезные станки для распиловки и для окантовки камня.

Камнерезный станок Cedima CTS-425

Нарезанные каменные плиты подвергаются выравниванию на калибровочных станках, оснащенных вращающимися головками, выполняющих грубое выравнивание каменных плит. После выхода из калибровочного станка плиты подвергают шлифовке и полировке.

Камнекольные станки предназначены для производства колотых каменных изделий — бордюров, брусчатки, стенового камня и плитки. Они оснащены металлическими лезвиями, ломающими каменные плиты на фрагменты заданных размеров.

Как выбрать отрезной станок

Прежде всего, выяснить, универсальна данная модель станка или имеет узкую специализацию — некоторые отрезные станки рассчитаны производителями на резку определенных материалов.

Изучите технические характеристики станка, обратив внимание не на среднюю, а на максимально допустимую нагрузку. Выясните, насколько точно и качественно выполняется разрез, сколько допустимых углов реза допускает данный станок, на какую наибольшую длину и глубину можно производить рез, возможно ли во время работы менять глубину реза, какова вместимость емкости для охлаждающей жидкости, понижающей температуру диска при резке. Диск пилы обязательно должен иметь защитный кожух.

Убедитесь в отсутствии каких-либо повреждений фуговального стола — его поверхность должна быть идеально ровной и опорные ножки устойчивы.

На рынке России представлены камнерезные станки, сверлильные машины, плиткорезы и прочее оборудование как отечественных, так и зарубежных производителей из Европы и Азии – средняя стоимость профессионального отрезного станка составляет около 80 000 руб.

Алмазный диск в обработке камня

Алмазы, как самые твердые минералы на нашей планете, использовались в обработке камня тысячелетия назад — в камнеобработке первыми применять алмазы и близкие им по твердости корунды и топазы стали древние египтяне. Открытие способа получения искусственных алмазов в 1956 году компанией «General Electrik» позволило применить эти минералы в строительных работах — спустя каких-то 15 лет алмазные режущие инструменты появились практически на каждой стройке.

Алмазный диск состоит из стального корпуса и сегментированной кромки, с нанесенными на ней алмазами. Способов производства сегментов с закрепленными на них алмазами несколько — гальванический метод, метод серебряной пайки, горячего прессования и метод спекания.

Первый способ, гальванический, намного проще и дешевле прочих — в электролит, содержащий технические алмазы, помещают сегменты, подают электроток. Плюсы произведенных по этой технологии алмазных дисков — в низкой стоимости, высокой производительности (большее выступание алмазных зерен). Минус — низкий ресурс. Режущий инструмент, выполненный по этой технологии, подходит для резки мягкого материала, к примеру, мрамора.

Метод спекания или холодное прессование заключается в смешивании порошкообразного металла (сплав меди и олова, с добавлением железа, кобальта и др. металлов) с алмазами, помещения в формы и воздействия на них высоким давлением без нагрева. Затраты на такое производство невелики, отсюда низкая стоимость режущего инструмента, выполненного по методу спекания, но и ресурс таких алмазных дисков крайне мал.

Горячее прессование схоже с методом спекания с той разницей, что сегменты до воздействия на них высокого давления проходят нагрев в печи. Этот метод наиболее распространен среди производителей режущего инструмента — достигается значительно больший ресурс, чем у дисков, выполненных по методам спекания, гальванизации и серебряной пайки, но режущие способности таких алмазных дисков намного ниже. Причины меньшей производительности в малой концентрации алмазов и их невысокой прочности закрепления в связке, по сравнению с методами серебряной пайки и гальваническим.

Режущий инструмент, выполненный по методу серебряной пайки, обладает большим ресурсом и производительностью, чем по гальваническому методу — алмазный порошок на них выступает больше и обладает более прочной связкой.

Выполненные по одному из перечисленных методов сегменты закрепляются по периметру круга из инструментальной стали одним из трех способов — лазерной сваркой, пайкой с использованием высокотемпературного припоя и «напеканием» под воздействием высоких температур. Лучший и наиболее дорогостоящий способ соединения сегментов с корпусом — «напекание», в ходе которого слой алмазов наращивается на корпус режущего инструмента. Сварка лазером обеспечивает несколько меньшую прочность, чем при «напекании», и тоже недешево обходится. Распространенный в силу дешевизны способ пайки сегментов на корпус обеспечивает наименьшую прочность соединения, если сравнивать с двумя описанными способами — он менее стоек к нагреву при трении во время резки.

После соединения сегментов с круглым стальным корпусом проводится их обтачивание керамическим точилом до тех пор, пока частицы алмазов не появятся на поверхности, а сам диск не приобретет необходимые режущие свойства.

В зависимости от способа закрепления сегментов на данном алмазной диске, резка с его помощью выполняется сухим или влажным методом. Диски с закрепленными на них способом серебряной пайки сегментами при резке необходимо увлажнять водой, в противном случае сегменты разогреются и отстанут от корпуса. Алмазные диски с сегментами, наваренными лазером или соединенными «напеканием» с основным корпусом диска, выдерживают большую температуру трения и могут применяться при резке материалов без увлажнения (в зависимости от твердости данного материала).

Как выбирать алмазные диски

До посещения рынка требуется решить для себя следующие вопросы: какой материал предполагается резать и на какую глубину; на какой диаметр диска рассчитан отрезной станок, каково посадочное отверстие; мощность привода станка и количество оборотов, создаваемое им; на какой тип резки рассчитан станок — сухую или влажную, какой тип резки будет применяться на данном материале. Ответы на приведенные вопросы необходимо сообщить продавцу.

Глубина резки будет зависеть от радиуса диска, если данный станок не рассчитан на необходимую вам глубину резки — не используйте его, т.к. при этом изменится линейная скорость и режущий диск будет подвергаться неправильному износу, что может вызвать сбои в движении, перегрев и перегрузку привода станка.

Диск должен иметь посадочное отверстие соразмерно валу станка — никакой, даже малейший зазор недопустим. Производители выпускают диски следующих диаметров:

- от 115 до 230 мм с посадочным отверстием диаметра 22,2 мм, под УШМ (болгарку), для сухой резки;

- от 150 до 350 мм, посадочное отверстие диаметра 25,4 мм, под отрезной станок по панелям, для влажной резки;

- от 300 до 400 мм, посадочное отверстие 25,4 мм, под асфальтовый и ручной режущие станки, для сухой и влажной резки;

- от 500 мм, посадочное отверстие 25,4 мм, под специализированные режущие станки, для мокрой резки.

Чистота резки и скорость вращения алмазного диска во многом зависят от формы сегментов-зубов, в свою очередь зависящей от материала, для резки которого он предназначен. К примеру, резка асфальта выполняется дисками со значительным расстоянием между зубами, т.к. чистота реза здесь не важна — требуется хорошее удаление асфальтовой крошки. А вот при разрезании стекла или клинкерной плитки чистота реза имеет большое значение, поэтому предназначенные для этих материалов диски с алмазным покрытием не имеют зубов.

Мнение о влиянии высоты сегментов-зубов диска на его срок службы не верно в корне — срок службы алмазного диска зависит от способа, которым сегменты закреплены на диске, от состава связующего сегмента, а также от количества алмазной крошки и ее концентрации. Диски с зубами значительной величины предназначены для резки камня — размеры сегментов обеспечивают защиту их связующего с корпусом диска и препятствуют увязанию в камне.

Для резки различных пород камня подойдут универсальные диски, для резки определенного камня — специализированные диски. Подбирая марку алмазного диска, требуется разделить породы камня на три группы по абразивности и по твердости:

- мягкие породы камня (к примеру, клинкер и мрамор). Резка выполняется одной маркой диска с мягким связующим, т.к. эти породы низкой абразивности, хорошо заклинивают диск — подойдут диски с нанесением алмазной крошки гальваническим методом непосредственно на стальной корпус;

- твердый камень (к примеру, армированный бетон и гранит). Требуются диски, прочность связующего в сегментах которых мала или среднего уровня, т.к. эти камни твердые и имеют небольшую абразивность — выбираются диски со средними характеристиками, к примеру, универсальные;

- породы камня, являющиеся мягким абразивом (к примеру, шамот, силикат, асфальт). Высокая абразивность этих материалов потребует алмазных дисков с сегментами-зубами с особо твердым связующим.

Описанные условия подбора диска действуют для любого камнерезного оборудования, как-то настольная пила или отрезной станок.

Важно: если на диске в процессе работы появились трещины — использовать его для дальнейшей резки запрещено!

Стоимость дисков варьируется от 400 до 35 000 рублей, в зависимости от технологии их производства, плотности алмазной пыли, диаметра, материала, который они могут резать, и ресурса выработки. Алмазные диски китайского производства, к примеру, больше подойдут для работ небольшого объема, т.к. имеют низкую стоимость и износостойкость.

Продукция отечественных и европейских производителей более качественная, но обойдется дороже и, поэтому, такие диски стоит покупать при наличии достаточного фронта работ.