В этой статье: история ячеистого бетона; технология производства неавтоклавного пенобетона; как устроены барокамерная и пеногенераторная установки; как производятся и формуются пеноблоки; технические условия для пенобетонных блоков; характеристики пеноблоков; плюсы и минусы блоков из пенобетона; критерии выбора пеноблоков; рекомендации по кладке и отделке.

Легкий и прочный строительный материал, способный выводить избыточную влагу непосредственно «через себя», при этом обладающий отличными теплоизоляционными свойствами — все это о пеноблоках. Выкладывать стены из пеноблоков очень и очень просто, причем не важно, создаются ли внутренние перегородки или возводятся внешние, несущие стены. Однако есть свои нюансы и, прежде всего — нельзя иметь дело с пеноблоками, опираясь лишь на опыт работ с привычными стеновыми материалами, как-то кирпич или шлакоблок. Именно недостаток информации о пеноблоках породил устойчивый миф об их непригодности в строительстве зданий — разберемся в этом вопросе подробно и выясним, что же в действительности представляют собой пенобетонные блоки.

История ячеистого бетона

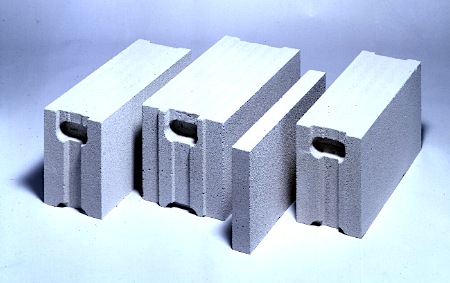

На настоящий момент существует два вида ячеистого бетона — газобетон и пенобетон, именуемых также, согласно технологии производства каждого, автоклавный ячеистый бетон и неавтоклавный ячеистый бетон.

Газобетон впервые был получен в автоклаве чешского изобретателя-химика Э. Гофмана в 1889 году, роль пенообразователя и аэратора по запатентованному им методу осуществлял углекислый газ, вырабатываемый реакцией известняка и соляной кислоты. В течение нескольких последующих лет европейские изобретатели экспериментировали с пенообразователями, используя в этом качестве цинковую пыль и щелочи, натрий, гипохлорит кальция и перекись водорода. Даже был голландский патент 1917 года, в котором описывался метод пенообразования при помощи дрожжевых культур.

Первую действительно эффективную технологию получения газобетона создал шведский архитектор — доктор Йохан Аксель Эрикссон, работавший в Королевском технологическом институте Стокгольма. В 1924 году Эрикссон получает патент, пенообразователем по его технологии получения газобетона была алюминиевая пудра, введенная в водный раствор цемента, кремнезема и извести.

Старинные замковые строения и церкви, выстроенные на растворе с известковым вяжущим и пенообразователем животного происхождения, стоят по сей день, причем разрушить их крайне сложно.

Теперь о пенобетоне или неавтоклавном ячеистом бетоне, которому и посвящена данная статья. Сама идея получения пенобетона принадлежит зодчим далекого прошлого — как иначе объяснить, зачем в раствор для кирпичной кладки ими добавлялся яичный белок? Также роль пенообразователя в кладочных растворах многие века назад выполняла высушенная кровь домашнего скота. Результат — старинные замковые строения и церкви, выстроенные на растворе с известковым вяжущим и пенообразователем животного происхождения, стоят по сей день, причем разрушить их крайне сложно даже с применением самой современной техники. Кстати, животный белок до сих пор используется в пищевой промышленности и именно в качестве пенообразователя.

Советский ученый профессор Брюшков А.А. в конце 20-годов прошлого столетия занимался исследованиями в области получения неавтоклавного ячеистого бетона на пенообразователе природного происхождения. Он обратил внимание на произрастающую в Средней Азии мыльнянку лекарственную (Saponaria officinalis), отвар корня которой дает густую пену. Эксперимент профессора Брюшкова увенчался успехом и 15 сентября 1930 года он получает патент №21798 на авторский метод производства неавтоклавного ячеистого бетона. Рецепт пенобетона профессора Брюшкова основывается на смеси из отвара корня мыльнянки лекарственной и клейстера из картофельного крахмала, прошедшего обработку минеральными кислотами.

Исследованиями пенобетонов в начале прошлого века занимались многие советские изобретатели, не только профессор Брюшков. К примеру, 10 ноября 1928 года изобретатель П.Г. Галахов получил патент на технологию получения пенобетона, похожую на метод, описанный Брюшковым, но несколько иную: требуемая пена по Галахову создается из водного раствора мыла, белковых компонентов или клея животного происхождения, а также «крепкого» водного раствора фуксового стекла (жидкого стекла на основе калия или натрия).

Каким-то новым материалом на строительном рынке России пеноблоки отнюдь не являются — в СССР 30-х годов блоки ячеистого бетона активно исследовались и уже к концу 40-х были построены несколько экспериментальных заводов, первые партии продукции которых применялись для теплоизоляции кровли объектов промышленного назначения. В начале 50-х в городе Березники Пермского края были построены несколько жилых зданий полностью из газобетона, но этот материал оказался подвержен трещинообразованию и от возведения зданий из автоклавного ячеистого бетона полностью отказались.

Десятилетиями ячеистые бетоны применялись в основном в качестве утеплителя в промышленном строительстве, к примеру, при прокладке теплотрасс. Нужно отметить, что, несмотря на большие масштабы строительства зданий с использованием ячеистых бетонов за рубежом, именно в СССР велись наиболее глубокие исследования в этой области, советскими учеными был разработан ряд рецептур и технологий, удешевляющих производство ячеистых бетонов. И эти разработки активно перенимались западными учеными, слегка видоизменявшими и получавшими на них международные патенты — в СССР защите авторских прав не уделялось должного внимания.

На ячеистые бетоны у Госгражданстроя и Госстроя СССР были большие планы, полностью рухнувшие в 90-х. Сегодня производство ячеистых бетонов в России и СНГ вновь развивается, наибольший интерес современных строителей вызывают неавтоклавный ячеистый бетон, подходящий как для возведения внешних стен здания, так и для создания внутренних перегородок.

Пеноблоки — технология производства

Необходимые материалы для получения пенобетона:

- вода. Ее показатели должны соответствовать требованиям ГОСТ 23732-79. Подходит теплая питьевая вода из городской сети водоснабжения;

- цемент. В качестве вяжущего используется портландцемент марок М400 и М500 Д0 (не содержащий шлаковых включений);

- песок. Просеянный, промытый, фракция не более 3 мм;

- пенообразователь. Жидкий пеноконцентрат на органический или неорганической основе, белковый или синтетический. Первый тип пеноконцентратов используется при получении пенобетона в барокамерных установках, второй — в пеногенераторных установках. Следует отметить, что по совокупности качественных характеристик пенобетонные блоки, полученные в пеногенераторных установках и с использованием белковых пенообразователей, более прочны, однородны по внутренней структуре и более стойки к воздействию влаги.

В качестве наполнителя в пенобетонах наряду с молотым песком используют измельченный доменный шлак и золу-унос, образующуюся при сжигании угля в печах ТЭС.

Небольшой цех по производству пеноблоков

Помимо основных, приведенных выше компонентов пеноблоков, в их состав некоторые производители вводят полипропиленовое фиброволокно, предназначенное для армирования пеноблока и эффективно препятствующее образованию трещин.

Фиброволокно, используемое при производстве пеноблоков, имеет 6 мм длину волокон, в массе выглядит как скрученная и разрезанная на полосы сеть — при перемешивании в миксере пенобетонной установки волокна разъединяются и распространяются по всему объему содержимого миксера. Килограмм фиброволокна содержит около 400 миллионов волокон — расход этого армирующего материала при производстве пеноблоков составляет порядка 0,6-1 кг на м3 смеси.

Рассмотрим устройство барокамерной и пеногенераторной установок.

Барокамерная установка. Состоит из установленной вертикально емкости баросмесителя и электродвигателя, размещенного на одной раме с баросмесителем. Внутри емкости барокамерного смесителя, в его нижней части, имеющей форму усеченного конуса, находится вал с лопастями для промешивания заложенных компонентов пенобетона, привод к которому осуществляется ременной передачей от электродвигателя. Для извлечения готового пенобетона в нижней части баросмесителя имеется кран с запорным устройством, на который одевается рукав шланга, через который и выполняется выгрузка пенобетонной массы. В оголовок емкости введен кран воздуховода, снабженный манометром, к которому подключается воздушный компрессор.

Пеногенераторная установка. Ее конструкция во многом схожа с устройством баросмесительной установки: горизонтально установленная емкость миксера, ближе к ее дну установлен вал, оснащенный лопастями, с приводом от электродвигателя, кран воздуховода с манометром и, на дне емкости миксера, кран выгрузки готового пенобетона. В отличие от барокамерной пеногенераторная установка оснащена емкостью, содержащей пенообразователь и компрессором, обеспечивающим дозированный ввод пенообразующей жидкости, что позволяет сократить ее расход и несколько повысить качество пеноблоков. Пеногенераторные установки, по сравнению с барокамерными, стоят дороже и имеют большие габаритные размеры, соответственно, их производительность выше.

Технологический процесс производства пеноблоков состоит из следующих последовательных операций: последовательный ввод исходных компонентов в миксер смесительной установки; их смешивание и получение готового пенобетона; выгрузка пенобетона в формы, предварительное отвердение изделий; извлечение пеноблоков и помещение их на площадку до полного отвердения; укладка на европоддоны, упаковка и маркировка партии.

Закладка сырья в миксер пенобетонной установки. Заливается строго отмеренная порция чистой, подогретой воды, засыпается мерное количество цемента, промытый песок заданной фракции, вводится вспененный пенообразователь (около 0,5-1,2 литров на м3 исходных компонентов, в зависимости от необходимой плотности пенобетона), закладывается полипропиленовое фиброволокно.

Смешивание пенобетона. Заложенные в емкость миксера компоненты пенобетона перешиваются в течение 6-10 минут (точное время смешивания зависит от характеристик пенобетонной установки) под воздушным давлением в 1,5 атмосферы.

Выгрузка пенобетона в формы. При помощи воздушного компрессора в емкости миксера поднимается давление до 2,5 атмосфер, готовый пенобетон подается через шланг высокого давления в металлические формы. Отвердение пенобетона происходит за 14 часов, затем блоки проходят сортировку и/или резку под заданные размеры.

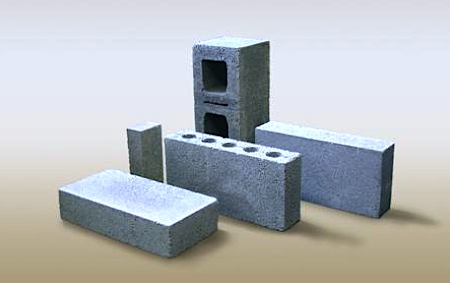

Способы формовки пеноблоков по типоразмерам

Существует три способа получения пеноблоков заданного типоразмера из неавтоклавного ячеистого бетона: формовка и последующая сушка в формах кассетного типа; отливка в формы особой конструкции, после отвердения — автоматическая распалубка; заливка пенобетонной массы в металлическую форму без внутренних перегородок (объемом от 2-х до 3-х м3) с последующей резкой отвердевшей массы на блоки требуемых размеров.

Кассетная форма. Полностью разъемная, внешние и внутренние разделительные перегородки выполнены из металла, в собранном виде фиксируются металлическими клиньями, промазывается специальной смазкой. Заливка пенобетона выполняется без вибрации, отвердение блоков происходит за 24 часа, после чего форму расклинивают и извлекают из нее готовые блоки. Как правило, формы под пеноблоки универсальны, т.е. в одной и той же форме можно одновременно производить блоки толщиной 100 мм (перегородочные) и 200 мм (стеновые). Преимущества кассетных форм в невысокой стоимости и отсутствии потребности в квалифицированных рабочих, недостатки — низкая производительность, жесткая привязка к типоразмерам, отклонения в геометрии пеноблоков до 5 мм.

Формы с автоматической распалубкой. Выполнены из металла, внешний корпус неразъемный, внутренние перегородки разъемные, на внутренние поверхности отсеков формы наносится смазка. После заливки в них пенобетона размещаются на передвижных платформах-стеллажах, после отвердения (не менее 14-ти часов) помещаются в распалубочную установку, автоматически извлекающую пеноблоки из форм, очищающую и смазывающую ячейки формы под новую партию пенобетона. Преимущества — в простоте и эффективной производительности, недостатки — возможность производства пеноблоков исключительно одного типоразмера, настройка под другие типоразмеры невозможна. Расхождения по геометрии готовых пеноблоков составляет до 3 мм.

Отливка в форму с последующей резкой на блоки. Металлическая форма под отливку имеет разъемные внешние стенки, внутренних перегородок нет, перед вводом в нее пенобетона внутренние поверхности смазываются. Через 14-24 часа после размещения в форме пенобетона металлические клинья, удерживающие ее стенки между собой, выбиваются, пеноблок объемом 2-3 м3 поднимается при помощи траверса подъемником и помещается на тележку резательного комплекса. В этом устройстве при помощи шнека выполняется удаление «горбушки» с верхушки объемного пеноблока, продольно-поперечная резка по заданным типоразмерам производится витыми струнными пилами в автоматическом режиме. Резка одного объемного блока на пеноблоки заданных размеров занимает до 15 мин. Преимущества такого способа производства пеноблоков заключаются в высокой производительности, точном соблюдении геометрии конечного продукта (максимальное расхождение — 1,5 мм), возможности выпуска блоков любого размера. Недостатки — значительно болел высокая стоимость оборудования, потребность в квалифицированных работниках, отход (крошка), возникающий при распиловке объемного пеноблока (около 0,5% от исходного объема блока).

По получении пеноблоков окончательной геометрии, их укладывают на поддоны и, с помощью траверса и подъемника, перемещают на площадку для полного отвердения — срок набора окончательных прочностных характеристик занимает около 28 суток. Затем пеноблоки проходят выбраковку, оборачиваются стрейч-пленкой, маркируются и направляются на склад готовой продукции.

Производство пеноблоков регламентируется техническими условиями ГОСТ 25485-89 и ГОСТ 21520-89, а также инструкциями по изготовлению СН 277-80.

Характеристики пеноблоков

Производимые неавтоклавные пенобетоны подразделяются на 4 группы:

- теплоизоляционные, плотность (объемная масса) в сухом состоянии 150-400 кг/м3, марка D150 — D400. Класс прочности — B0,5-0,75 для марки D400. Прочность пеноблоков D400 — 9 кг/см2. Класс прочности для марок ниже D400 не рассчитывается, морозостойкость не нормируется;

- конструкционно-теплоизоляционные, плотность 500-900 кг/м3, марка D500 — D900. Класс прочности, морозостойкость и прочность — соответственно B1-2, F15-35 м 16 кг/см2 для марки D600; B1,5-2,5, F15-50 и 24 кг/см2 для марки D700; B2-3,5, F15-75 и 27 кг/см2 для марки D800; B2,5-5, F15-75 и 35 кг/см2 для марки D900. Марка D500 по морозостойкости и прочности не нормируется, прочность пеноблоков этой марки равна 13 кг/см2;

- конструкционные, плотность 1000-1 200 кг/м3, марка D1000 — D1200. Класс прочности и прочность — B5-7,5 и 50 кг/см2 для марки D1000; B7,5-10 и 64 кг/см2 для марки D1100; B10-12,5 и 90 кг/см2 для марки D1200. Морозостойкость для всех марок в этой группе — F15-50;

- конструкционно-поризованные, плотность 1 300-1 600 кг/м3, марка D1300 — D1600. Марки пенобетона этой группы не стандартизируются по ГОСТ, т.к. не производятся серийно.

Примечание: точные данные по прочности пенобетона данной марки напрямую зависит от качественных характеристик наполнителя, марки цемента, уровня влажности и температуры, в которых проходило отвердение пеноблоков. Приблизительно рассчитать прочность в кг/см2 можно следующим образом — разделив численное значение марки на два, т.е. для марки D1600 приблизительное значение прочности будет 80 кг/см2 (в действительности прочность будет выше, но тут лучше недооценить ее значение, чем переоценить).

Коэффициент теплопроводности пенобетона по маркам (в сухом состоянии, с песчаным наполнителем)( Вт/(м · °С)): D300 — 0,08; D400 — 0,1; D500 — 0,12; D600 — 0,14; D700 — 0,18; D800 — 0,21; D900 — 0,24; D1000 — 0,29; D1100 — 0,34; D1200 — 0,38.

Коэффициент паропроницаемости пенобетона по маркам (с песчаным наполнителем)( мг/(м · ч · Па)): D300 — 0,26; D400 — 0,23; D500 — 0,2; D600 — 0,17; D700 — 0,15; D800 — 0,14; D900 — 0,12; D1000 — 0,11; D1100 — 0,1; D1200 — 0,1.

Наиболее популярные типоразмеры пеноблоков: 200х300х600 мм (марки D600 м D800); 100х300х600 мм (марка D600).

Положительные и отрицательные характеристики пеноблоков

СМИ и интернет превратились в поле битвы производителей автоклавного и неавтоклавного пенобетона, обрушивающих на продукцию друг друга потоки обличающей информации, пользы от которой для застройщика немного, а вреда — в изобилии. В действительности между автоклавными и неавтоклавными пенобетонами много общего, а недостатки имеются как у газосиликатов, так и у пеноблоков. Ниже будут приведены достоинства и недостатки пенобетонов, а также уместное сравнение характеристик пеноблоков и газоблоков.

Плюсы неавтоклавных пеноблоков:

- отличные теплоизоляционные характеристики. Теплопроводность пеноблоков в три раза ниже, чем у традиционного глиняного кирпича. Стоит отметить, что по теплоизоляционные способности пеноблоков и газосиликатов практически идентичны;

- малый вес. При значительных размерах пеноблоки весят в 2,5 раза меньше, чем керамзитобетон, что весьма облегчает транспортировку, погрузочно-разгрузочные работы и монтаж на стройплощадке. Пеноблоки и газосиликаты одинаково легкие, при возведении малоэтажных строений из них не требуется мощный и дорогой фундамент;

- прочность. Несущие стены из пеноблоков начиная от марки D900 и выше можно возводить на высоту двух-трех этажей, их прочностные характеристики это допускают. При строительстве зданий с железобетонным несущим каркасом и кладке внешних стен из пеноблоков или газосиликатов никаких ограничений по этажности нет. Прочность газосиликатов несколько выше, чем у пеноблоков;

- морозостойкость. Структура пеноблоков и газосиликатов состоит из мельчайших пор, предоставляющих достаточное пространство для расширяющейся при замерзании воды, в случае проникновения последней в структуру блоков;

- огнестойкость. Автоклавные и неавтоклавные пеноблоки способны выдерживать воздействие открытого пламени и высоких температур с одной из сторон не менее 4-х часов. Проверка на огнестойкость проводится при помощи газовой горелки, пламя которой направляется на стену из пеноблоков с фиксацией горелки в одном положении на несколько часов. При этом характерных для обычных тяжелых бетонов взрывов и расщеплений поверхностей, на которые воздействует открытое пламя, не происходит;

- экологическая и биологическая безопасность. Газосиликаты и пеноблоки не стареют и не гниют, они безопасны для человека. Нужно отметить, что в этом вопросе пеноблок несколько превосходит газосиликат — вспенивание в автоклаве проходит при химической реакции мелкодисперсных частиц алюминия и извести, в результате вырабатывается водород, осуществляющий вспенивание. Некоторое количество водорода сохраняется в порах готовых газосиликатов и будет постепенно выделяться в помещения в процессе и по завершении строительства. В то же время белковые или синтетические вспениватели, применяемые при производстве пеноблоков, не содержат и не образуют вредных для человека газов, кроме того, поры (ячейки) пеноблоков закрыты, их структура отчасти схожа с хорошо знакомой нам структурой пенопласта;

- возможность монолитного строительства. Установка для производства неавтоклавного пенобетона может быть развернута прямо на стройплощадке, а производимый ею пенобетон — поднят по шлангу высокого давления и под давлением, созданным компрессором, непосредственно к месту работ. Разумеется, пенобетон при монолитном строительстве может применяться лишь в качестве вспомогательного материала и для утепления внешних стен, возводимых на железобетонном каркасе здания. К примеру, можно возвести внешнюю (наружную) часть стены в половину кирпича, изнутри, на некоторой дистанции от внешней стены, создать перегородку из влагостойкого гипсокартона, а между ними залить пенобетон — достигается существенная экономия рабочей силы и расходов на строительную технику, решается вопрос теплоизоляции помещений и, одновременно, образуется дополнительная площадь внутри помещений, которую при классическом способе строительства зданий заняли бы конструкционные материалы;

- легкая обработка. Для резки, штробления и сверления как пеноблоков, так и газосиликатов применяются самые простейшие инструменты, причем сама обработка не требует приложения значительных физических усилий;

- низкая стоимость. По сравнению с другими конструкционными материалами пеноблоки дешевы — достаточно пересчитать их объем в кирпиче и сравнить итоговую цену. С учетом облегченной конструкцией фундамента стоимость строительства здания из пеноблоков существенно удешевляется.

Если сравнить пенобетон и газосиликат по гидроустойчивости, то последний проигрывает — поры в его структуре имеют канальное строение, в неавтоклавные пеноблоки имеют закрытую структуру ячеек, т.е. сквозные каналы «от края до края» в них отсутствуют.

Минусы пеноблоков:

- влажностная усадка. Стены, возведенные из неавтоклавных пенобетонов, со временем подвергаются усадке — 1-3 мм на метр стены, что связано с нарушениями технологии производства пеноблоков, выражающейся в повышении водоцементного соотношения в пользу воды (неавтоклавные пенобетоны требуют большего количества вяжущего, чем автоклавные), отсутствии требуемой 28-дневной выдержки для полного отвердения, свободном доступе влаги к поверхности стен из пенобетона. В этом вопросе автоклавные газосиликаты имеют преимущество перед неавтоклавными пеноблоками — они практически не подвержены усадке;

- меньшая, по сравнению с бетонами и железобетонами, механическая прочность. Пористая структура пеноблоков значительно повышает теплоизоляционные свойства и звуконепроницаемость (60 дБ для 300 мм стены из пеноблоков), но существенно понижает прочностные характеристики. Следует отметить, что прочность пеноблоков многократно возрастает с годами — исследования состояния стен зданий, возведенных несколько десятилетий назад из пеноблоков, подтверждают этот факт;

- пусть небольшая, но влагопроницаемость. Закрытые поры (ячейки) структуры пеноблоков впитывают меньше влаги, чем сквозные канальцы структуры газосиликатов, тем не менее, впитывание происходит. По этой причине требуется дополнительная отделка поверхности стен из пеноблоков и газосиликатов — нанесение штукатурки, перекрытие вентилируемыми фасадами или поверхностная гидрофобизация особыми эмульсиями для бетонов;

- подверженность сколам, особенно по линиям граней. При разгрузочно-погрузочных работах укладка «навалом» и сброс пеноблоков из кузова грузового транспорта категорически запрещены! Пеноблоки достаточно легкие, чтобы поднимать и укладывать их бережно, без бросков и ударов.

Значительную долю негативного «имиджа» пеноблокам создали недобросовестные производители, откровенно нарушающие рецептуру пенобетона и игнорирующие требования по прочностному созреванию пеноблоков в погоне за сиюминутной прибылью. В действительности пеноблоки от производителя, выпускающего действительно качественный продукт, постоянно проходящий лабораторные испытания стоит внимания застройщиков любого уровня.

Как выбрать качественные пеноблоки

Выбор производителя. Тщательно изучите информацию, открыто предлагаемую возможными производителями — сертификаты качества, соответствие ГОСТам, условия поставки. Чем больше информации о своей продукции предлагает данный производитель — тем лучше. Предпочтение следует отдать крупным производителям, располагающим достаточными площадями под производство (не менее 180 м2 закрытой кровлей и отапливаемой площади) и оборудованием (наличие установок для резки пеноблоков — преимущество). Обратите внимание, какова цена на пеноблоки — средняя стоимость пеноблоков марки D800 составляет сегодня 2 800 руб. за кубометр, чрезмерно низкие цены, чаще всего, говорят о низком качестве продукции. Учтите, если производитель предлагает вам пеноблоки марки D600 в качестве конструкционных и утверждает, что его продукция производится по какой-то «особенной» технологии и рецептуре, якобы повышающей качество пеноблоков этой марки до конструкционных — это откровенная ложь, их прочность не может быть достаточной для возведения несущей стены даже в один этаж!

Внешний вид пеноблока. Этот конструкционный материал не может иметь пронзительно белый цвет, т.к. этого не позволит технология производства. Нормальный цвет — серый, с оттенками в светлую или темную сторону, однородный по всей поверхности пеноблока.

Структура. Ячейки в структуре пеноблоке не должны соединяться друг с другом, они должны быть независимы между собой, иначе он будет иметь высокую влагопроницаемость. Разбейте один, произвольный пеноблок и сравните его структуру снаружи и внутри — она должна быть идентичной, причем воздушные пузырьки должны иметь только округлую форму. Исследуйте блок из пенобетона на наличие трещин и сколов — их не должно быть!

Геометрия. Обязательно следует убедиться в правильной форме блоков из пенобетона, иначе кладка из них будет ненадежной — поставьте два случайных пеноблока друг на друга, проверьте, насколько плотно они стоят, не качаются ли. Выполните тест на геометрию на всех поверхностях блоков.

Исследование пеноблоков на прочность. Возьмитесь рукой за угол пеноблока и попытайтесь отломить кусочек. Вооружившись обычным гвоздем, попробуйте проткнуть им пеноблок, используя только силу рук. Если удалось отломить часть пеноблока или легко вонзить в него гвоздь — пеноблоки данного производителя некачественны и выполнены с нарушениями технологии.

Проверка на вес. Взвесьте один пеноблок и убедитесь, что его плотность соответствует заявленной производителем.

Не приобретайте блоки из пенобетона, не прошедшие полный срок набора прочности — 28 дней! Будет разумным не пускать свежеприобретенную партию сразу на кладку, выдержав их две-три недели во влагозащищенном месте — так вы гарантировано обезопасите себя от недобросовестного поставщика.

В заключении

Разгрузку пеноблоков нужно производить бережно — грани легко скалываются. Кладку, в принципе, можно выполнять на обычный кладочный раствор, но это не целесообразно, т.к. неизбежно толстые кладочные швы выступят в роли «мостов холода», как обладающие более высокой теплопередачей. Поэтому для кладки пеноблоков следует использовать клей на цементном связующем, специально предназначенный для этого — толщина шва при кладке на клей будет лишь 2-3 мм.

Внешняя облицовка для наружных стен из пеноблоков обязательна! Полностью игнорируйте утверждения производителей, что стены из пеноблоков их производства не нуждаются в отделке — это неправда, ветер и атмосферная влага неизбежно будут разрушать структуру блоков из пенобетона. Для облицовки можно использовать минеральную и обычную штукатурку, накладываемую на предварительно закрепленную сетку, материалы для вентилируемых фасадов. Но — не укладывайте вплотную к стене из пеноблоков кирпич, его воздушная проницаемость намного ниже, чем у блоков из пенобетона, соответственно, естественной вентиляции помещений не будет, т.к. водяной пар отразится от кирпичной кладки и вернется обратно в помещение! Нужно отметить, что на пеноблоки, выполненные по технологии резки, проще наносить штукатурку — их поверхности имеют большую шероховатость, чем у блоков, произведенных методом отливки.

В процессе и после возведения дома из пеноблоков вы столкнетесь с проблемой навешивания чего-либо на стены — гвозди и дюбели в них держаться не будут, их легко вынуть даже голыми руками. Необходим дюбель особой конструкции, специально предназначенный для стен из пенобетона. Он состоит из внешней резьбовой насадки, выполненной из ABC-пластика — в стене высверливается отверстие, в пластиковый дюбель закручивается метрический шуруп или шуруп под древесину, затем эта группа ввинчивается (без ударов) в подготовленное и продутое от продуктов сверления отверстие.