ПБ 03-381-00, часть 2

2.12.3. Выбор марок стали для фундаментных болтов рекомендуется производить по ГОСТ 24379.0.

-

Толщина листа, мм

Расчетная температура

металла, °С

Температура испытания, °С

Гарантированный минимальный

предел текучести, МПа

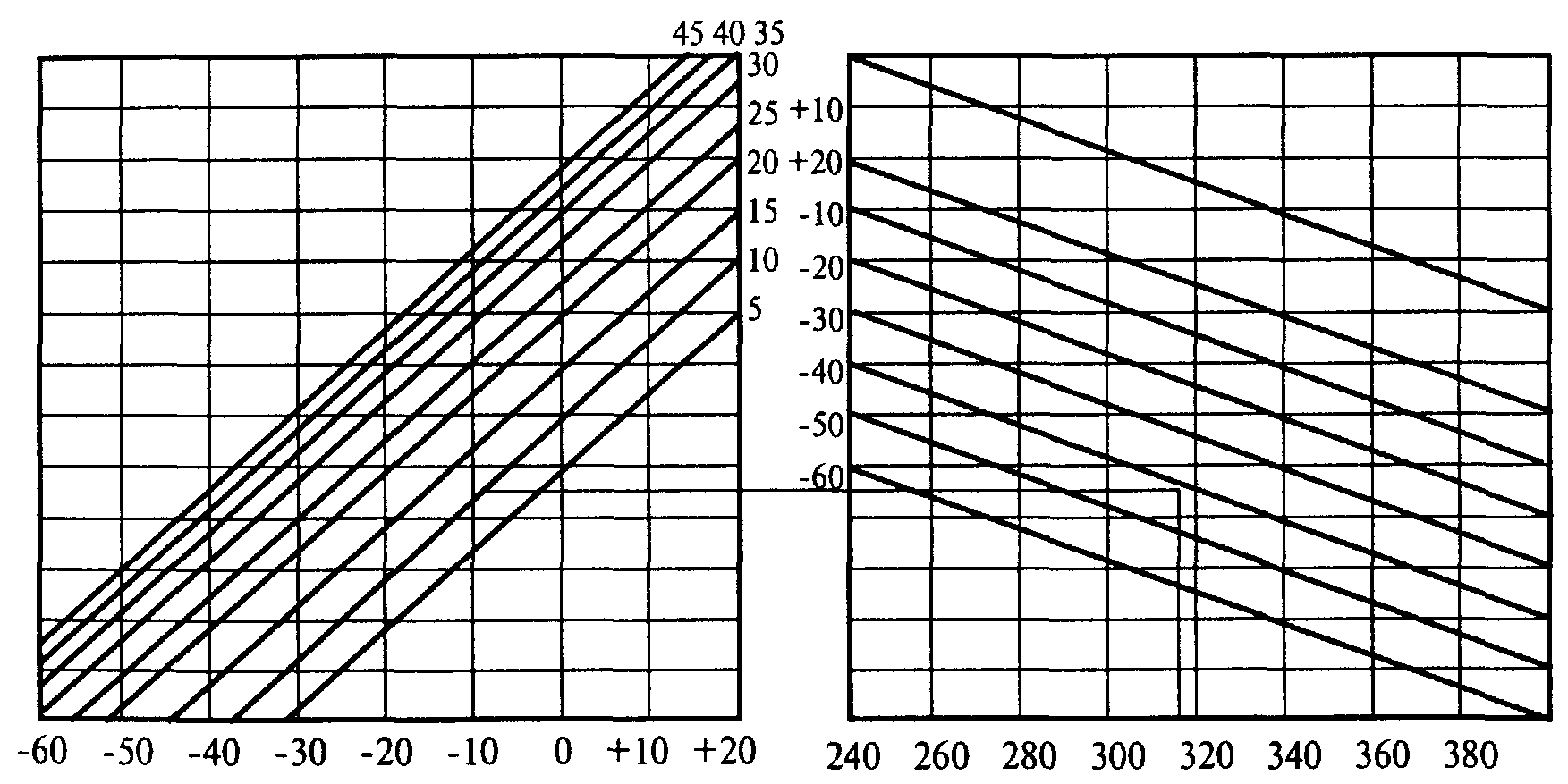

Рис 2.1. График для определения температуры испытания с учетом предела

текучести, расчетной температуры металла и толщины листов

(штриховой линией показан порядок действий).

Таблица 2.1

|

Класс прочности |

Минимальная температура, при которой гарантируется ударная вязкость, С |

||||||||

|

+10 |

0 |

-10 |

-15 |

-20 |

-30 |

-35 |

-40 |

-60 |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

255 |

С255 ГОСТ 27772 (ВСт3сп) 20,1-40мм** |

С255 ГОСТ 27772 (ВСт3сп) 10,1-20мм |

С255 ГОСТ 27772 (ВСт3сп) 4-10мм |

|

|

|

|

|

|

|

315* |

|

|

С315 ТУ-14-104-133-92 40,1-50мм |

С315 ТУ-14-104-133-92 20,1-40мм |

С315 ТУ-14-104-133-92 4-20мм |

|

|

|

|

|

345 |

|

|

|

|

С345 ГОСТ 27772 (09Г2С) 40,1-50мм |

С345 ГОСТ 27772 (09Г2С) 20,1-40мм |

С345 ГОСТ 27772 (09Г2С) 10,1-20мм |

С345 ГОСТ 27772 (09Г2С) 4-10мм |

|

|

|

|

|

|

|

|

|

ТУ 14-1-5136-92 (09Г2-У) 8-32мм |

|

|

|

|

|

|

|

|

|

|

|

ТУ14-104-159-96 (08ГНБ) 8-25мм |

|

|

390 |

|

|

|

|

|

|

|

ТУ 14-1-4083-86 (10Г2ФБ) 4-28мм |

|

|

|

|

|

|

|

|

|

ТУ 14-1-4358-87 (09ГБЮ) 4-12мм |

|

|

|

440 |

|

|

|

|

ТУ 14-1-5270-94 (10Г2СБ) 8-25мм |

|

|

|

|

|

|

|

|

|

|

ТУ 14-1-4349-87 08Г2БТ-У, 08Г2Б-У 8-16мм |

|

|

|

|

|

590 |

|

|

|

|

|

|

|

С590к ГОСТ 27772 (12ГН2М ФАЮ) 10-40 мм |

|

|

|

|

|

|

|

|

|

|

ТУ 14- 104-167-97 (12ГН2М ФАЮ-У) 10-40 мм |

|

* Прокат из стали, микролегированной титаном, поставляется в горячекатаном или термообработанном состоянии; из стали, микролегированной ванадием (0,020 0,060%), поставляется после термообработки или контролируемой прокатки.

** Здесь и далее форма записи соответствует условию: свыше 20 до 40 мм.

Таблица 2.2

|

Толщина, мм |

Предельные отклонения по толщине листов для симметричного поля допусков при точности ВТ и AT при ширине, мм |

|||||

|

1500 |

св. 1500 до 2000 |

св. 2000 до 3000 |

||||

|

ВТ |

AT |

ВТ |

AT |

ВТ |

AT |

|

|

от 5 до 10 вкл. |

±0,4 |

±0,45 |

±0,45 |

±0,5 |

±0,5 |

±0,55 |

|

св. 10 до 20 вкл. |

±0,4 |

±0,45 |

±0,45 |

±0,5 |

±0,55 |

±0,6 |

|

св. 20 до 30 вкл. |

±0,4 |

±0,5 |

±0,5 |

±0,6 |

±0,6 |

±0,7 |

|

св. 30 до 45 вкл. |

|

±0,6 |

|

±0,7 |

|

±0,9 |

Таблица 2.3

|

Толщина, мм |

Предельные отклонения по толщине листов с полем допуска, имеющем постоянное предельное нижнее отклонение равное 0,3 мм при точности ВТ и AT при ширине, мм |

|||||

|

1500 |

св. 1500 до 2000 |

св. 2000 до 3000 |

||||

|

ВТ |

AT |

ВТ |

AT |

ВТ |

AT |

|

|

от 5 до 10 вкл. |

+0,5 |

+0,6 |

+0,6 |

+0,7 |

+0,7 |

+0,8 |

|

–0,3 |

–0,3 |

–0,3 |

–0,3 |

–0,3 |

–0,3 |

|

|

св. 10 до 20 вкл. |

+0,5 |

+0,6 |

+0,6 |

+0,7 |

+0,8 |

+1,0 |

|

–0,3 |

–0,3 |

–0,3 |

–0,3 |

–0,3 |

–0,3 |

|

|

св. 20 до 30 вкл. |

+0,5 |

+0,7 |

+0,7 |

+0,9 |

+0,9 |

+1,1 |

|

–0,3 |

–0,3 |

–0,3 |

–0,3 |

–0,3 |

–0,3 |

|

|

св. 30 до 45 вкл. |

+0,7 |

+0,9 |

+0,9 |

+1,1 |

+1,1 |

+1,5 |

|

–0,3 |

–0,3 |

–0,3 |

–0,3 |

–0,3 |

–0,3 |

|

Таблица 2.4

|

Толщина, мм |

Предельные отклонения по ширине при точности АШ и БШ и ширине листа, мм |

|||

|

менее 2000 |

2000 и более |

|||

|

повышенная (АШ) |

нормальная (БШ) |

повышенная (АШ) |

нормальная (БШ) |

|

|

до 16 вкл. |

10 |

15 |

15 |

20 |

|

св. 16 до 45 вкл. |

15 |

25 |

20 |

25 |

Таблица 2.5

|

Наименование (марка) стали |

№стандарта или технич. условий |

Массовая доля элементов, % |

||||||||||||||

|

С |

Mn |

Si |

S |

Р |

Cr |

Ni |

Cu |

Ti |

Al |

V |

Nb |

N |

другие элементы |

Углерод. эквивалент |

||

|

не более |

||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

1 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

|

Ст3сп5 |

ГОСТ 27772 |

0,22 |

0,65 |

0,15-0,30 |

0,050 |

0,040 |

0,30 |

0,30 |

0,30 |

- |

0,020 |

- |

- |

0,008 мартен. |

As 0,08 |

|

|

С315 |

ТУ 14-104-133-92 |

0,22 |

0,65 |

0,15-0,30 |

0,030 |

0,035 |

0,30 |

0,30 |

0,30 |

- |

- |

- |

- |

|

|

|

|

09Г2С-12 (345-3) 09Г2С-15 (С345-4) |

ГОСТ 27772 |

0,15 |

1,30-1,70 |

0,80 |

0,040 |

0,035 |

0,30 |

0,30 |

0,30 |

- |

- |

- |

- |

0,008 мартен. 0,012 эл. печь |

As 0,08 |

|

|

09Г2У |

ТУ 14-1-5136-92 |

0,12 |

1,4-1,8 |

0,17-0,37 |

0,010 |

0,030 |

0,30 |

0,30 |

0,30 |

- |

- |

- |

- |

0,012 |

по расчету Са0,002-0,01 |

|

|

08Г2Б |

ТУ 14-104-159-96 |

0,09 |

0,85-1,35 |

0,15-0,40 |

0,010 |

0,030 |

0,3 |

0,40-0,65 |

0,3 |

- |

- |

- |

0,02-0,4 |

- |

по расчету Са0,002-0,01 |

|

|

10Г2ФБ |

ТУ 14-1-4083-86 |

0,09-0,12 |

1,55-1,75 |

0,15-0,35 |

0,006 |

0,020 |

0,30 |

0,30 |

0,30 |

0,035 |

0,05 |

0,09-0,12 |

0,02-0,4 |

0,010 |

- |

0,43 |

|

09ГБЮ |

ТУ 14-1-4358-87 |

0,08-0,11 |

1,1-1,4 |

0,3 |

0,006 |

0,025 |

0,30 |

0,30 |

0,30 |

- |

0,02-0,05 |

- |

0,06-0,08 |

0,010 |

Са 0,004 |

0,38 |

|

10Г2СБ |

ТУ 14-1-5270-94 |

0,13 |

1,38-1,8 |

0,25-0,50 |

0,020 |

0,025 |

0,30 |

0,30 |

0,30 |

0,005-0,02 |

0,01-0,06 |

0,10* |

0,03-0,05 |

0,12 |

- |

0,44 |

|

08Г2Б-У 08Г2БТ-У |

ТУ 14-1-4349-87 |

0,07-0,11 |

1,45-1,65 |

0,2-0,4 |

0,010-0,006 |

0,020 |

0,30 |

0,30 |

0,30 |

0,015-0,04 0,07-0,09 |

0,05 |

|

0,025-0,45 0,01-0,03 |

0,010 |

- |

0,43 |

|

С590К (12ГН2МФАЮ) |

ГОСТ 27772 |

0,14 |

0,90-1,4 |

0,020-0,50 |

0,035 |

0,035 |

0,20-0,50 |

1,40-1,75 |

0,30 |

- |

0,05-0,10 |

0,05-0,10 |

- |

0,02-0,03 |

Мо 0,15-0,25 |

|

|

12ГН2МФАЮ-У |

ТУ 14-104-167-97 |

0,09-0,14 |

0,9-1,4 |

0,2-0,5 |

0,010 |

0,020 |

0,20-0,50 |

1,40-1,75 |

0,30 |

- |

0,02-0,05 |

0,05-0,10 |

- |

0,02-0,03 |

Мо 0,15-0,25 Са 0,002-0,01 |

|

* При введении ванадия сталь марки 10Г2СБ обозначается 10Г2СФБ.

Таблица 2.6

|

Наименование или марка стали*** |

Толщина листа, мм |

Предел текучести, Н/мм2 |

Времен. сопротивление, Н/мм2 |

Относительн. удлинение, % |

Изгиб до параллельности сторон |

Ударная вязкость KCV , Дж/см2 ** |

|||||||||||

|

+20 |

+10 |

0 |

–10 |

–15 |

–20 |

–30 |

–35 |

–40 |

–50 |

–60 |

после мех. старения при 20 С |

||||||

|

не менее |

|||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

|

С255 (Ст3сп5) |

От 4до 10 вкл. |

245 |

380 |

25 |

d =1,5a * |

|

|

35 |

30 |

|

|

|

|

|

|

|

30 |

|

ГОСТ |

Св. 10 до 20 |

245 |

370 |

25 |

d =1,5a |

|

35 |

30 |

|

|

|

|

|

|

|

|

30 |

|

27772 |

Св.20 до 40 |

235 |

370 |

25 |

d =2,0a |

35 |

30 |

|

|

|

|

|

|

|

|

|

30 |

|

С315 |

До 10 вкл. |

315 |

440 |

21 |

d=2,0a |

|

|

|

|

35 |

30 |

|

|

|

|

|

30 |

|

ТУ |

Св. 10 до 20 |

296 |

420 |

21 |

d =2,0a |

|

|

|

|

35 |

30 |

|

|

|

|

|

30 |

|

14-104- |

Св. 20 до 40 |

275 |

400 |

21 |

d =2,0a |

|

|

|

35 |

30 |

|

|

|

|

|

|

30 |

|

133-92 |

Св. 40 до 50 |

255 |

390 |

21 |

d =2,0a |

|

|

|

|

|

|

|

|

|

|

|

30 |

|

С345-3 (09Г2С-12) |

От 4 до 10 вкл. |

345 |

490 |

21 |

d =2a |

|

|

|

|

|

|

|

|

35 |

|

|

35 |

|

С345-4 |

Св. 10 до 20 |

325 |

470 |

21 |

d =2a |

|

|

|

|

|

|

|

35 |

|

|

|

35 |

|

(09Г2С-15) |

Св. 20 до 40 |

305 |

460 |

21 |

d =2a |

|

|

|

|

|

|

35 |

|

|

|

|

35 |

|

ГОСТ 27772 |

Св. 40 до 60 |

285 |

450 |

21 |

d =2a |

|

|

|

|

|

35 |

|

|

|

|

|

35 |

|

09Г2У |

От 8 до 20 вкл. |

305 |

440-640 |

21 |

d=2a |

|

|

|

|

|

|

|

|

35 |

|

|

35 |

|

ТУ 14-1-5136-92 |

Св. 20 до 32 |

295 |

440-640 |

21 |

d =2a |

|

|

|

|

|

|

|

|

35 |

|

|

35 |

|

08ГНБ ТУ 14-104-159-96 |

От 8 до 25 вкл. |

350 |

500 |

26 |

d =2a |

|

|

|

|

|

|

|

|

|

|

50 |

35 |

|

10Г2ФБ |

От 4 до 9 |

450 |

550 |

22 |

d =2a |

|

|

|

|

|

|

60 |

50 |

35 |

|

|

35 |

|

ТУ 14-1-4083-86 |

От 10 до 28 вкл. |

430 |

520 |

17 |

d=2a |

|

|

|

|

60 |

50 |

|

|

35 |

|

|

35 |

|

09 ГБЮ ТУ 14-1-4358-87 |

От 4 до 12 вкл. |

390 |

550 |

23 |

d =2a |

|

|

|

|

|

|

|

|

60 |

|

|

35 |

|

10Г2СБ |

От 8 до 15 вкл. |

480-600 |

590-690 |

22 |

d=2a |

|

|

|

|

|

50 |

|

|

|

|

|

|

|

ТУ 14-1-5270-94 |

Св. 15 до 25 |

480-600 |

590-690 |

22 |

d =2a |

|

|

|

|

|

50 |

|

|

|

|

|

|

|

08Г2БТ-У, 08Г2Б-У ТУ 14-1-4349-87 |

От 8 до 16 вкл. |

480-580 |

590-690 |

22 |

d =2a |

|

|

|

|

|

70 |

50 |

|

|

|

|

50 |

|

С590К ГОСТ 27772-88 |

От 10 до 40 вкл. |

590 |

685 |

14 |

d =3a |

|

|

|

|

|

|

50 |

|

35 |

|

|

35 |

|

12ГН2МФАЮ-У ТУ 14-104-167-97 |

От 10 до 40 вкл. |

690-785 |

690-880 |

14 |

d =3a |

|

|

|

|

|

|

|

|

50 |

|

35 |

35 |

* d – диаметр оправки, а – толщина образца.

** при изменении для марки стали нормируемого значения ударной вязкости область применения его меньшего значения ограничивается температурой, при которой нормируется большее значение ударной вязкости.

*** для сталей С255, С315, С345-3, С345-4, С590, 09Г2У разрешается вплоть до 2002 года аттестацию качества стали проводить на образцах типа Менаже.

3. КОНСТРУКЦИЯ РЕЗЕРВУАРОВ

3.1. Сварные соединения и швы

3.1.1 . Термины и определения сварных соединений принимать по ГОСТ 2601.

3.1.1.1. Стыковое соединение – сварное соединение двух элементов, примыкающих друг к другу торцевыми поверхностями.

3.1.1.2. Угловое соединение – сварное соединение двух элементов, расположенных под углом и сваренных в месте их примыкания.

3.1.1.3. Нахлесточное соединение – сварное соединение двух элементов, расположенных параллельно и частично перекрывающих друг друга.

3.1.1.4. Тавровое соединение – сварное соединение, в котором торец одного элемента приварен под прямым углом к боковой поверхности другого элемента.

3.1.2. Термины и определения сварных швов.

3.1.2.1. Стыковой шов – сварной шов стыкового соединения с различной разделкой кромок: прямоугольной, Х-образной, К-образной, V-образной.

3.1.2.2. Угловой шов — сварной шов углового, нахлесточного или таврового соединения.

3.1.2.3. Типы сварных швов:

непрерывный шов – сварной шов без промежутков по длине;

прерывистый шов – сварной шов с промежутками по длине, участки шва должны быть не менее 50 мм;

прихватки, выполняемые для фиксации взаимного расположения свариваемых элементов.

3.1.3. Конструктивные элементы сварных соединений и швов, как правило, должны соответствовать требованиям стандартов на применяемый вид сварки:

для ручной дуговой сварки:

сварные соединения – ГОСТ 5264;

сварные соединения под острыми и тупыми углами – ГОСТ 11534;

для автоматической и полуавтоматический сварки под флюсом:

сварные соединения – ГОСТ 8713;

для дуговой сварки в среде защитных газов:

сварные соединения – ГОСТ 14771;

сварные соединения под острыми и тупыми углами – ГОСТ 23518.

3.1.4. Общие требования к сварным соединениям.

3.1.4.1. Сварные швы соединений должны быть плотно-прочными и соответствовать основному металлу по показателям стандартных механических свойств металла шва: пределу текучести, временному сопротивлению, относительному удлинению, ударной вязкости, углу загиба.

3.1.4.2. Для улучшения коррозионной стойкости металл шва и основной металл по химическому составу должны быть близки друг к другу.

3.1.4.3. Технологию сварки следует выбирать таким образом, чтобы избежать возникновения значительных сварочных деформаций и перемещений элементов конструкций.

3.1.5. Ограничения на сварные соединения и швы.

3.1.5.1. Прихватки не рассчитываются на силовые воздействия.

3.1.5.2. Стыковые соединения деталей неодинаковой толщины при разнице, не превышающей значений, указанных в таблице 3.1., могут выполняться также, как и деталей одинаковой толщины; конструктивные элементы разделки кромок и размеры сварочного шва следует выбирать по большей толщине.

Таблица 3.1

|

Толщина тонкой детали, мм |

Допускаемая разница толщины, мм |

|

до 4 |

1 |

|

свыше 4 до 20 |

2 |

|

свыше 20 до 30 |

3 |

|

свыше 30 |

4 |

При разности в толщине свариваемых деталей свыше значений, указанных в таблице 3.1., на детали, имеющей большую толщину, должен быть сделан скос под углом 15° с одной или с двух сторон до толщины тонкой детали. При этом конструкцию разделки кромок и размеры сварного шва следует выбирать по меньшей толщине.

3.1.5.3. Не допускается смещение свариваемых кромок более:

а) 1,0 мм – для деталей толщиной t = 4 10 мм;

б) 0,1t , для деталей t = 10 40 мм, но не более 3 мм.

3.1.5.4. Максимальные катеты угловых сварных швов не должны превышать 1,2 толщины более тонкой детали в соединении.

3.1.5.5. Для деталей толщиной 4-5 мм катет углового сварного шва должен быть равен 4 мм.

Для деталей большей толщины катет углового шва определяется расчетом или конструктивно, но должен быть не менее 5 мм.

3.1.5.6. Заводские сварные соединения рулонных заготовок выполняются встык.

3.1.5.7. Нахлесточное соединение со сваркой с одной стороны допускается при сборке днища и крыши из рулонных заготовок. С величиной нахлестки не менее 30 мм. При полистовой сборке днищ и крыш допускаются сварные соединения листов встык на подкладке и нахлесточные соединения с величиной нахлестки 5t , но не менее 30 мм.

3.2. Применяемые соединения

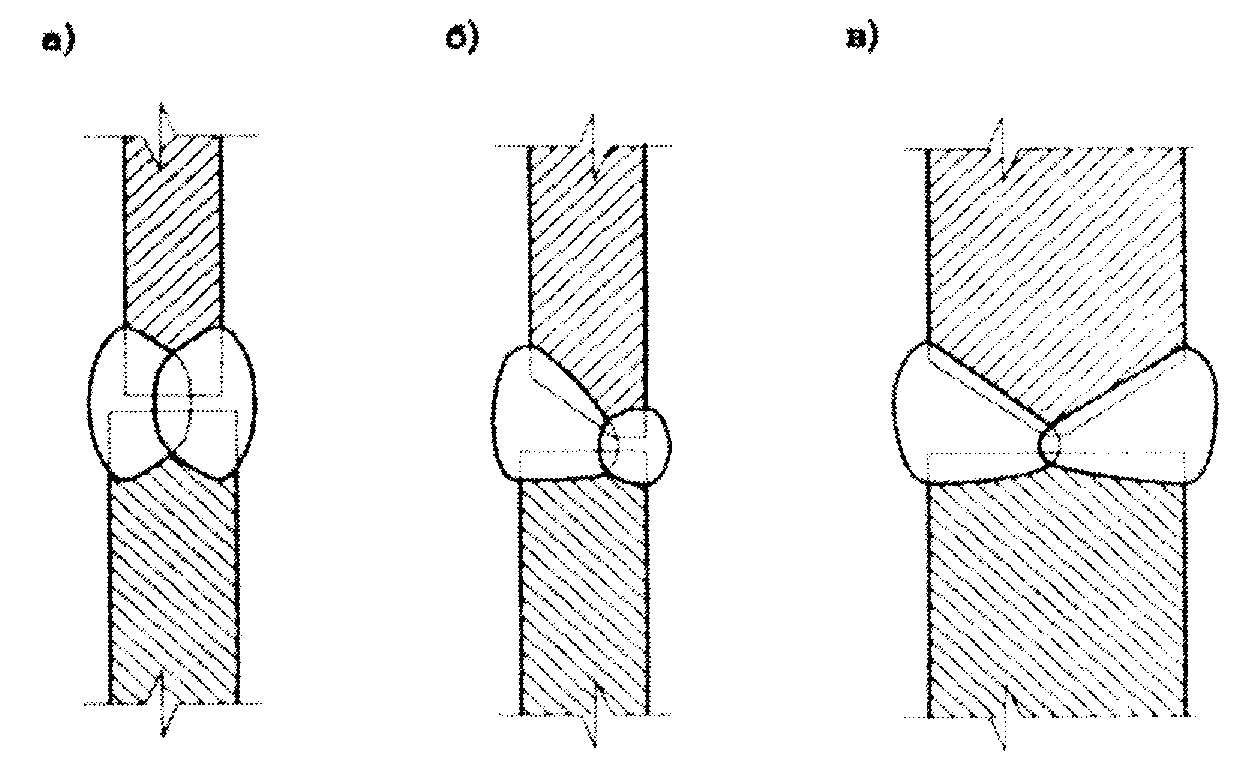

3.2.1. Вертикальные соединения стенки.

Вертикальные соединения стенки должны быть стыковыми с полным проплавлением по толщине листов (рисунок 3.1.).

Вертикальные соединения листов в прилегающих поясах стенки должны быть смещены друг относительно друга на расстояние не менее 8t , где t – наибольшая из толщин листов прилегающих поясов.

Для резервуаров классов II и III при изготовлении стенки из рулонных полотнищ допускаются вертикальные заводские и монтажные стыковые соединения без смещения.

Расстояния между швами патрубков, усиливающих листов и швами стенки должны быть не менее: до вертикальных швов – 250 мм, до горизонтальных швов – 100 мм.

Вертикальные соединения первого пояса стенки должны располагаться на расстоянии не менее 100 мм от стыков окраек днища.

3.2.2. Горизонтальные соединения стенки.

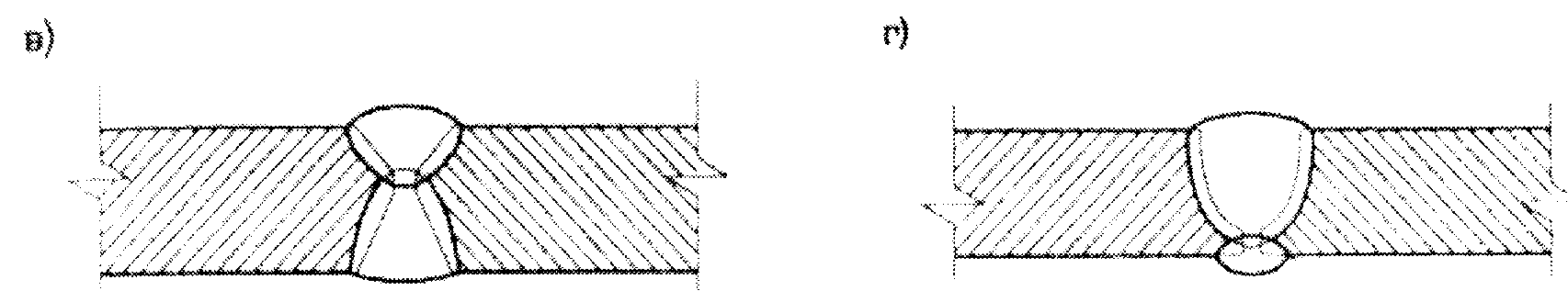

Горизонтальные соединения листов должны выполняться двусторонними стыковыми швами с полным проплавлением (рисунок 3.2.).

Листы вышележащего пояса должны располагаться в пределах толщины листа нижележащего пояса. Взаимное расположение листов соседних поясов устанавливается проектом.

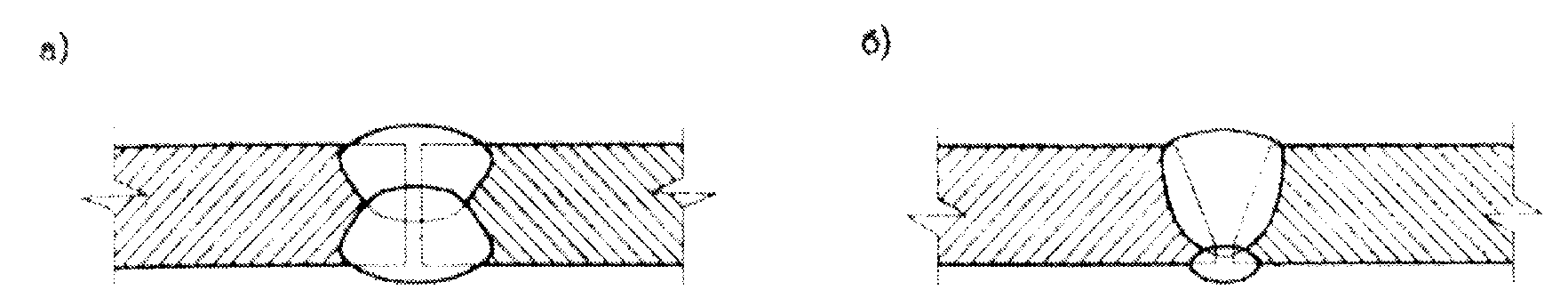

Рис. 3.1. Вертикальные стыковые соединения стенки.

а) без разделки кромок;

б) со скосом двух кромок;

в) с двумя скосами кромок;

г) с криволинейным скосом кромок.

Рис. 3.2. Горизонтальные стыковые соединения стенки.

а) без разделки кромок;

б) с криволинейным скосом одной кромки верхнего листа;

в) с двумя скосами одной кромки верхнего листа.

3.2.3. Соединения днища.

3.2.3.1. Стыковые соединения применяются при заводском изготовлении рулонируемых полотнищ днищ. Стыковые соединения на остающейся подкладке применяются для сварки кольцевых окраек, а также при полистовой сборке центральной части днищ.

3.2.3.2. Нахлесточные соединения днища применяются для соединения между собой рулонируемых полотнищ днищ, листов центральной части днищ при их полистовой сборке, а также для соединения центральной части днищ с кольцевыми окрайками (рисунки 3.3, 3.4, 3.5).

Рис. 3.3. Соединение полотнищ днища

Рис. 3.4. Соединение листов центральной части днища

Рис. 3.5. Соединение центральной части с окрайками днища.

3.2.4. Соединение днища со стенкой.

Для соединения днища со стенкой применяется тавровое соединение.

Для резервуаров с толщиной листов нижнего пояса стенки 20 мм и менее рекомендуется тавровое сварное соединение без разделки кромок (рисунок 3.6,а.). Размер катета каждого углового шва должен быть не более 12 мм и не менее номинальной толщины окрайки.

Для резервуаров с толщиной листов нижнего пояса стенки более 20 мм должно применяться тавровое сварное соединение с разделкой кромок, представленное на рисунке 3.6,б. Сварные швы должны выполняться как минимум в два прохода.

3.2.5. Соединение листов крыши.

Для соединения листов крыши применяются стыковые и нахлесточные соединения.

3.2.6. Соединения стационарной крыши со стенкой резервуара см. п. 3.7.

Рис. 3.6. Соединение стенки с днищем

3.3. Исходные данные для проектирования

3.3.1. Общие положения:

расположение резервуаров – наземное на специально устроенном основании, выполненном по заданию Заказчика;

геометрические параметры – с учетом требований СНиП 2.11.03-93, а также с учетом геологических изысканий площадки строительства;

в Приложении 1 приведены основные параметры резервуаров объемом от 100 до 50000 м3 , которые предпочтительно применять в соответствии с требованиями настоящего документа;

метод изготовления (полистовое или рулонное исполнение) – задает Заказчик.

3.3.2. Данные, представляемые Заказчиком:

геометрические параметры или объем резервуара;

тип резервуара: со стационарной крышей (с понтоном или без понтона), с плавающей крышей и другие конструктивные особенности;

район строительства;

наименование хранимого продукта с указанием наличия вредных примесей в продукте (содержание серы, сульфидов водорода и т.д.) для обеспечения необходимых мероприятий;

удельный вес продукта;

максимальную и минимальную температуру продукта;

избыточное давление и относительное разрежение;

нагрузку от теплоизоляции;

схему расположения и нагрузки от технологического оборудования;

потребность в зачистных люках и зумфах;

оборачиваемость продукта (изменение уровня налива продукта во времени);

уровень подтоварной воды;

срок службы резервуара;

припуск на коррозию элементов резервуара.

Данные должны быть согласованы Заказчиком и Проектировщиком.

3.3.3. При отсутствии полного задания следует руководствоваться пунктом 1.4. настоящих Правил.

3.4. Конструкция днища

3.4.1. Днища резервуаров могут быть плоскими или коническими с уклоном от центра или к центру (рекомендуемая величина уклона 1:100).

3.4.2. Все листы днища резервуаров объемом 1000 м3 и менее должны иметь номинальную толщину не менее 4 мм, исключая припуск на коррозию.

Днища резервуаров объемом от 2000 м3 и более должны иметь центральную часть и утолщенные кольцевые окрайки. Все листы центральной части днища указанных резервуаров должны иметь номинальную толщину не менее 4 мм, исключая припуск на коррозию.

3.4.3. Кольцо из листов окраек должно быть круговой формы с внешней стороны, внутренняя граница окраек может иметь форму правильного многоугольника с числом сторон равным числу листов окрайки. Радиальная ширина окрайки должна обеспечивать расстояние между внутренней поверхностью стенки и швом приварки центральной части днища не менее 300 мм.

Толщина кольцевых окраек должна быть не менее величин, приведенных в таблице 3.2.

Таблица 3.2

|

Толщина нижнего пояса стенки резервуара, мм |

Минимальная толщина кольцевой окрайки, мм |

|

до 7 вкл. |

6 |

|

8 — 11 вкл. |

7 |

|

12 — 16 вкл. |

9 |

|

17 — 20 вкл. |

12 |

|

20 — 26 вкл. |

14 |

|

свыше 26 |

16 |

3.4.4. Кольцевые окрайки собираются между собой с клиновидным зазором и свариваются между собой односторонними стыковыми швами на остающейся подкладке (рисунок 3.5).

3.4.5. Центральная часть днища может быть выполнена как в полистовом, так и в рулонном исполнении. Рулонные полотнища изготавливаются на заводе из листов, сваренных встык.

При монтаже центральной части днища полистовым методом применяются нахлесточные и стыковые соединения на остающейся подкладке (рисунок 3.4).

Нахлесточные соединения днищ свариваются угловым швом только с верхней стороны (рисунок 3.3).

В зоне пересечения нахлесточного соединения днища с нижним поясом стенки должна быть образована ровная поверхность (рисунок 3.5).

3.5. Конструкция стенки

3.5.1. Расчетные значения толщины листов стенки должны определяться исходя из проектного уровня налива продукта или воды при гидроиспытаниях. Номинальные толщины листов стенки резервуара назначаются с учетом минусового допуска на прокат и могут включать припуск на коррозию.

3.5.2. Номинальные толщины стенок резервуара определяются в три этапа:

предварительный выбор толщин поясов;

корректировка толщин при поверочном расчете на прочность, включая и расчет на сейсмическое воздействие для сейсмоопасных районов;

корректировка толщин при проведении расчета на устойчивость.

3.5.3. Предварительный выбор номинальных толщин поясов производится с помощью расчета на эксплуатационные нагрузки, на нагрузку гидроиспытаний и по конструктивным требованиям.

3.5.3.1. Минимальная расчетная толщина стенки te в каждом поясе для условий эксплуатации рассчитывается по формуле:

![]()

где g – ускорение свободного падения в районе строительства;

– плотность продукта,

Н – высота налива продукта,

z – расстояние от дна до нижней кромки пояса,

r – радиус срединной поверхности пояса стенки резервуара,

R у – расчетное сопротивление материала,

с – коэффициент условий работы:

= 0,7 для нижнего пояса,

= 0,8 для всех остальных поясов.

3.5.3.2. Минимальная расчетная толщина стенки в каждом поясе для условий гидравлических испытаний рассчитывается по формуле:

![]()

где в дополнение к обозначениям п. 3.5.3.1.

в – плотность используемой при гидроиспытаниях воды,

Hg – высота налива воды при гидроиспытаниях,

с = 0,9 – коэффициент условий работы при гидроиспытаниях для всех поясов одинаков.

3.5.3.3. Номинальная толщина t каждого пояса стенки выбирается из сортаментного ряда таким образом, чтобы разность t и минусового допуска на прокат была не меньше максимума из трех величин:

![]()

где с – припуск на коррозию,

t к – минимальная конструктивно необходимая толщина, определяется по таблице 3.3.

Таблица 3.3

|

Диаметр резервуара D , м |

Толщина стенки tk , мм. |

||

|

Рулонное исполнение: |

Полистовое исполнение |

||

|

стационарная крыша |

плавающая крыша |

||

|

D <16 |

4 |

4 |

5 |

|

16 D <25 |

6 |

5 |

7 |

|

25 D <35 |

8 |

6 |

9 |

|

D 35 |

10 |

8 |

10 |

3.5.4. Поверочный расчет на прочность и расчет на устойчивость проводится для расчетной толщины tp поясов, которая определяется как разность номинальной толщины t , минусового допуска на прокат и припуска на коррозию: