Техническая эксплуатация резервуаров, часть 12

- часть 1

- часть 2

- часть 3

- часть 4

- часть 5

- часть 6

- часть 7

- часть 8

- часть 9

- часть 10

- часть 11

- часть 12

- часть 13

- часть 14

- часть 15

- часть 16

- часть 17

3.8.7. Для ремонта резервуаров рекомендуется применять эпоксидные композиции (клеи) холодного отвердения, составы которых приведены в табл. 3.8.1 и 3.8.2.

3.8.8. Ремонт незначительных дефектов на верхних поясах стенки, кровли и других элементах может осуществляться путем наложения металлических заплат на клею на основе эпоксидной смолы ЭП-0010.

3.8.9. Жизнеспособность клеевых составов при температуре 20 °С составляет 45—60 мин, поэтому указанные составы необходимо изготовлять небольшими порциями непосредственно перед использованием.

Таблица 3.8.1

Составы клеевых композиций

|

|

Состав,

|

|

|

Компонент

|

массовые части

|

|

|

|

I |

II

|

|

Эпоксидная смола непластифицированная ЭД-20 Дибутилфталат (пластификатор) Смола низкомолекулярная полиамидная Л-20 Пудра алюминиевая (наполнитель) Полиэтиленполиамин (отвердитель)

|

100 15 — 10 10

|

100 — 50 10 10

|

Примечание. Низкомолекулярная полиамидная смола Л-20 вводится в состав вместо полиэтиленполиамина и дибутилфталата в качестве отвердителя и одновременно пластификатора.

Таблица 3.8.2

Составы клеевых композиций

|

Компонент

|

Состав, массовые части

|

||

|

I

|

II

|

III

|

|

|

Эпоксидная смола ЭП-0010 Полиэтиленполиамин (отвердитель) Асбест хризотиловый Цинковый порошок

|

100 10 15 —

|

100 10 — 20

|

100 8 10 10

|

3.8.10. Клей необходимо готовить непосредственно на нефтебазе перед началом работы, смешивая расфасованные в стеклянную или металлическую тару компаунд и отвердитель. Смешение рекомендуется осуществлять в емкости, в которой находится компаунд. Время тщательного перемешивания составляет в среднем 5 мин. При отрицательных и низких (ниже 5 °С) температурах для хорошего перемешивания компонентов клея и последующего его нанесения рекомендуется подогревать клей до температуры 25—30 °С в специальных емкостях с двойными стенками, между которыми находится горячая вода.

3.8.11. Компаунды следует готовить в отдельных, специально оборудованных помещениях нефтебаз, тщательно перемешивая (ручным способом или в клеемешалках с электроприводом) компоненты в следующей последовательности: для состава I — эпоксидную смолу ЭД-20, дибутилфталат, алюминиевую пудру; для состава II — эпоксидную смолу ЭД-20, алюминиевую пудру.

3.8.12. Компаунды и отвердители рекомендуется расфасовывать в стеклянную или металлическую тару (компаунды — в банки с широким горлом и плотно закрывающимися крышками, отвердитель — во флаконы с плотно закрывающимися пробками).

3.8.13. Вместимость тары должна быть рассчитана на предстоящий объем работ, соответствующий жизнеспособности готовых клеевых композиций.

3.8.14. Перед началом работ по ремонту резервуаров с применением эпоксидных клеевых составов рабочих необходимо ознакомить с технологией производства работ, техникой безопасности и санитарно-профилактическими мероприятиями при работе с эпоксидными клеями.

3.8.15. Эпоксидные клеевые составы холодного отвердения полимеризуются при температуре окружающей среды от 5° С и выше в течение 24 ч. Ускорить отвердение эпоксидного состава можно путем подогрева его после начала полимеризации, которая наступает через 2—3 ч с момента приготовления при температуре окружающей среды 15—20 °С. Подогревать можно горячим воздухом, мешками с горячим песком и т. п. Отвердение эпоксидного состава при подогреве заканчивается за 3—4 ч при температуре 60—80 °С и за 1,5 ч при температуре 120 °С.

3.8.16. В зависимости от вязкости состава его наносят на зачищенную поверхность шпателем, кистью или краскопультом.

3.8.17. Отдельные мелкие трещины, отверстия и отпотины на стенке, кровле и понтоне допускается ликвидировать эпоксидным составом без применения армирующего материала. При этом дефектное место и поверхность вокруг него должны быть покрыты ровным слоем клея. Толщина клеевого состава должна быть около 0,15 мм.

3.8.18. Крупные дефектные места ремонтируют эпоксидными составами с укладкой не менее двух слоев армирующей ткани— стеклоткани, бязи и др.

Зачищенное место покрывают слоем клея, укладывают армирующий слой и покрывают его слоем клея, затем укладывают следующий армирующий слой, который также покрывают слоем клея. Каждый армирующий слой должен перекрывать края дефектного листа и ранее уложенного армирующего слоя на 20—30 мм. На верхний армирующий слой наносят слой эпоксидного клеевого состава с последующим лакокрасочным покрытием.

3.8.19. Клееармированная конструкция после нанесения каждого слоя на дефектное место уплотняется (прикатывается) металлическим роликом для удаления воздушных пузырей и возможных каверн между слоями и металлом.

3.8.20. Клеевая конструкция отремонтированных дефектных мест после окончания всех работ выдерживается для отвердения в течение 48 ч при температуре 15—25°С.

3.8.21. Сплошная коррозия днища и части первого пояса стенки с большим числом отдельных или групповых каверн ремонтируется нанесением сплошного армирующего покрытия на дефектное место.

3.8.22. Ремонт днища и первого пояса стенки резервуара выполняют с применением эпоксидной шпатлевки ЭП-0010 (ГОСТ 10277—76) и отвердителя — гексаметилен-диамина (в массовых частях: шпатлевка — 100, отвердитель — 8,5).

3.8.23. Перед нанесением эпоксидных покрытий с поверхности первого пояса стенки и днища удаляют ржавчину пескоструйным аппаратом или другим способом. Очищенную поверхность протирают авиационным бензином и в короткий срок покрывают эпоксидной грунтовкой.

Состав эпоксидной грунтовки (в массовых частях):

ЭП-0010 ....................... 100

Отвердитель ...................... 8,5

Растворитель Р-40 ................... 35—40

Состав растворителя Р-40, %:

Ацетон ........................ 20

Этилцеллозольв .................... 30

Толуол ........................ 50

Количество растворителя Р-40 при нанесении грунтовки краскопультом не должно превышать 35 массовых частей, при нанесении вручную допускается до 45 массовых частей.

Грунтовку, предназначенную для нанесения на поверхность краскопультом, фильтруют через сетку с числом отверстий не менее 1200 на 1 см2 или через 2—3 слоя марли. Жизнеспособность состава — 5—7 ч.

3.8.24. Отдельные раковины, свищи и другие дефекты предварительно шпатлюют основным покрытием следующего состава (в массовых частях):

Шпатлевка ЭП-0010 .................... 100

Отвердитель — гексаметилендиамин ............. 8,5

Наполнитель — пудра алюминиевая ............ 100

Приготавливать состав рекомендуется следующим образом; в шпатлевку ЭП-0010 добавляют отвердитель и тщательно перемешивают до образования однородной массы, затем добавляют сухой наполнитель до образования тестообразной массы, удобной для нанесения шпателем. Жизнеспособность состава— 1—1,5 ч.

3.8.25. На загрунтованную поверхность наносят разливом и разравнивают слой покрывного состава толщиной до 2 мм, на который накладывают армирующий слой, и укатывают перфорированным металлическим катком для пропитки слоя и удаления воздушных пузырей.

Следующие армирующие слои накладывают после отвердения предыдущих слоев (не ранее чем через 24 ч) при температуре 18 °С в указанной последовательности.

3.8.26. На верхний армирующий слой наносят краскопультом лакокрасочное покрытие (грунтовка по ГОСТ 9070—75).

3.8.27. Контроль качества осуществляют, визуальным осмотром и с помощью электрического дефектоскопа ЭД-4.

3.8.28. Испытание и ввод в эксплуатацию отремонтированного резервуара должны осуществляться не ранее семи суток после окончания ремонта.

3.8.29. Качество ремонтных работ с применением эпоксидных составов обеспечивается постоянным и строгим пооперационным контролем всего технологического процесса. Пооперационный контроль предусматривает систематическую проверку:

соответствия исходных материалов их паспортным данным и срокам хранения;

условий их хранения;

качества подготовки поверхности ремонтируемых участков резервуара;

правильности дозировки компонентов клея, тщательности их перемешивания при подготовке компаундов и клеевых композиций;

внешнего вида и вязкости компонентов клея;

сроков использования клея в соответствии с его жизнеспособностью;

чистоты тары для компаундов, отвердителей и готовых композиций;

температурно-временных режимов отвердения клея.

3.8.30. При появлении значительных обдиров обкладочной резины и сквозных механических повреждении (порывы и пр.) в отдельных элементах уплотняющего петлеобразного или дискового затвора, выполненного из обрезиненного бельтинга, дефектные элементы удаляют и заменяют новыми.

3.8.31. При значительном провисании некоторых участков бельтинга необходимо под нижнюю часть затвора установить дополнительные подрессорники.

3.8.32. Подрессорник представляет собой сложенный вдвое лист из обрезиненного бельтинга толщиной 3,0— 3,3 мм, прошитый несколькими продольными и поперечными швами на шорной или обувной машинах класса 45 нитью не тоньше № 00.

3.8.33. Вылет подрессорника должен быть в пределах 160—185 мм.

3.8.34. Подрессорник раскраивают так, чтобы он работал по основе, а не по утку.

3.8.35. Допускается сшивка подрессорника с наружным лепестком затвора нитью не тоньше № 00.

3.8.36. После сшивки наружного лепестка с подрессорником все швы должны быть жирно промазаны с обеих сторон трансформаторным маслом.

3.8.37. Для крепления усиленных элементов уплотняющего затвора к понтону в них просверливают или пробивают отверстия требуемого диаметра.

3.9. Бандажирование стенок резервуаров

3.9.1. Усиление эксплуатирующихся резервуаров бандажами проводится с целью восстановления несущей способности нижних поясов стенки (1—4 пояс), имеющих коррозионный износ в пределах до 20 % от первоначальной толщины листа.

3.9.2. Бандажные усиления для подкрепления стенки и повышения несущей способности, надежности конструкции в эксплуатации целесообразно устанавливать на резервуарах вместимостью 1000—10 000 м 3 как полистовой, так и рулонной сборки.

3.9.3. Бандажные усиления представляют собой разъемные стальные кольца, состоящие из 4—6 полос (в зависимости от длины полосы и диаметра резервуара, стянутых с помощью резьбовых соединений.

На резервуаре может быть установлено 10—20 колец по высоте четырех поясов в зависимости от коррозионного износа металла и геометрического сечения полосы. Необходимое число колец определяется расчетом.

3.9.4. Монтажные работы по установке бандажных усилений следует совмещать с производством ремонта резервуара, подготовленного к выполнению огневых работ.

3.9.5. Решение на усиление резервуара или группы резервуаров бандажами принимается техническими службами нефтебаз, территориальных управлений после получения результатов обследования и комплексной дефектоскопии.

3.9.6. На каждый резервуар, намеченный к производству работ по усилению, должен разрабатываться индивидуальный технический проект с учетом технического состояния резервуара. В проекте приводятся;

краткие сведения о техническом состоянии резервуара;

расчетная часть;

организация монтажных работ;

рекомендации по дальнейшей эксплуатации усиленного резервуара.

3.9.7. Общие положения по бандажированию стенок резервуаров приведены в Рекомендациях по восстановлению несущей способности цилиндрических резервуаров способом усиления стенки стальными кольцевыми бандажами и Рекомендациях по эксплуатации резервуаров, усиленных методом постановки кольцевых бандажей (прил. 1, пп. 58, 59).

3.9.8. Резервуар после завершения комплекса ремонтных работ и монтажа бандажных усилений должен пройти гидравлические испытания согласно п. 3.10.15 настоящего Руководства. По завершении испытаний составляется акт о вводе его в эксплуатацию, в котором указывается предельный уровень наполнения усиленного резервуара.

3.10. Контроль качества ремонтных работ,

испытание резервуаров, приемка резервуаров

после ремонта

3.10.1. Контроль качества сборочных и сварочных работ при ремонте резервуаров проводится в соответствии с требованиями СНиП III -18—75 (разделы 1 и 4).

3.10.2. Контроль выполненных работ осуществляют:

а) внешним осмотром мест и элементов исправления в процессе сборки, сварки резервуаров с измерением сварных швов;

б) испытанием швов на герметичность;

в) проверкой сварных соединений рентгено- и гамма-просвечиванием или другими физическими методами;

г) окончательным испытанием резервуара на прочность, устойчивость и герметичность.

3.1.0.3. Наружному осмотру подвергаются 100 % всех сварных соединений, выполненных при ремонтных работах.

3.10.4. В клепаных резервуарах подвергаются проверке заклепочные соединения в зонах, прилегающих к ремонтируемому участку. Проверку выполняют простукиванием легким молотком по головкам заклепок (качественные заклепки не издают дребезжащего звука), затем проверяют герметичность вакуум-методом.

3.10.5. Сварные соединения по внешнему виду должны удовлетворять требованиям ГОСТ 8713—79, ГОСТ 5264—80, СНиП III-18—75 (см. пп. 1.3.12—1.3.19 части II настоящих Правил).

3.10.6. Все сварные соединения, выполненные в период ремонтных работ, подвергаются 100 %-ному контролю на герметичность вакуум-методом или керосиновой пробой.

3.10.7. Сварные стыковые и нахлесточные соединения стенки, сваренные сплошным швом с наружной стороны и прерывистым с внутренней, проверяют на герметичность путем обильного смачивания их керосином. Контролируемую сторону шва очищают от грязи и ржавчины и окрашивают водной суспензией мела. Окрашенная поверхность должна просохнуть.

Шов смачивают керосином посредством опрыскивания не менее двух раз струёй под давлением из краскопульта, бачка керосинореза или паяльной лампы. Допускается протирать швы 2—3 раза тряпкой, обильно смоченной керосином.

Сварные соединения стенки с днищем проверяют на герметичность вакуумкамерой или керосином. В последнем случае сварное соединение с внутренней стороны резервуара окрашивается водной суспензией мела или каолина и после ее высыхания сварные соединения с наружной стороны опрыскивают керосином. Шов обрабатывают керосином не менее двух раз с перерывом 10 мин.

Испытания на герметичность двусторонних нахлесточных сварных соединений и стыковых швов, сваренных на остающейся подкладке, осуществляются введением керосина под давлением 0,1—0,2 МПа в зазор между листами или подкладкой планкой через специально просверленные отверстия. Отверстия после проведения испытания заваривают. Перед заваркой отверстия пространство между листками должно быть продуто сжатым воздухом.

На поверхности, окрашенной меловым раствором, после смачивания керосином не должно появляться пятен в течение 12 ч, а при температуре ниже 0 °С — в течение 24 ч.

В зимних условиях для ускорения процесса контроля разрешается смачивать сварные соединения керосином, предварительно нагретым до температуры 60—70 °С, в этом случае процесс контроля герметичности сокращается до 1 ч.

3.10.8. Испытание на герметичность сварных соединений днища резервуаров проводится вакуум-методом.

3.10.9. Контролю вакуум-методом подвергают сварные соединения днищ, центральной части плавающей крыши и понтона (нахлесточные и угловые соединения). Контролируемый участок сварного соединения и основного металла шириной до 150 мм с обеих сторон от шва очищают от шлака, масла, грязи и пыли, смачивают индикаторным мыльным раствором (при положительной температуре) или раствором лакричного корня (при отрицательной температуре). Индикаторный раствор, нанесенный на шов, должен быть свободен от пузырьков воздуха. Водный раствор мыла должен применяться только при температуре не ниже —20 °С. Водный же экстракт лакричного корня представляет собой универсальный пенообразующий индикатор как в летнее, так и в зимнее время. Введение в него солей хлористого натрия или хлористого кальция позволяет вести работы по испытанию на герметичность при температуре наружного воздуха до —35 °С. Составы пенных индикаторов в зависимости от времени года приведены в разделе 3 (п. 3.3.8) настоящего Руководства.

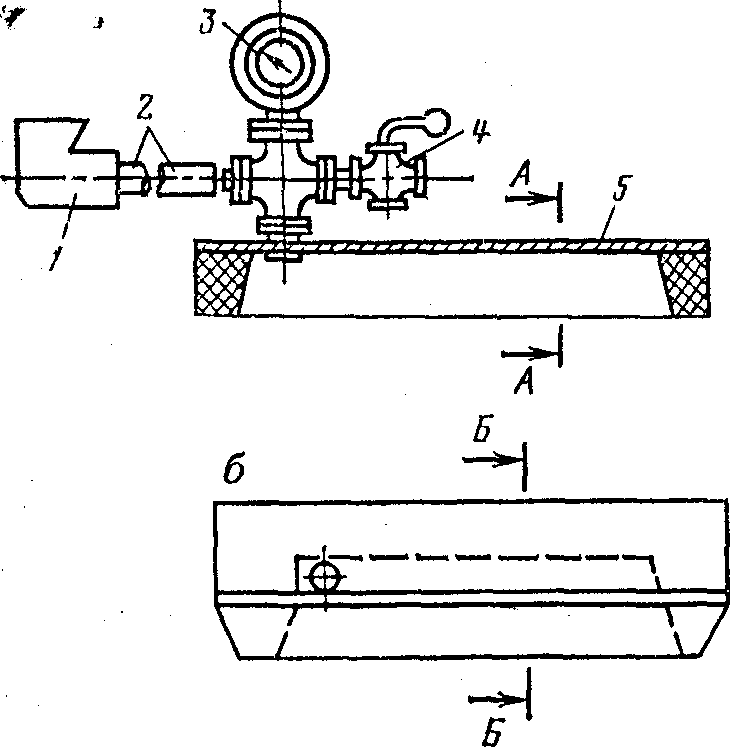

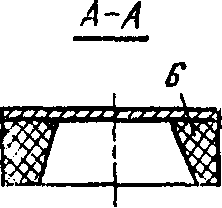

На контролируемый участок плотно устанавливают вакуум-камеру (рис. 5), которую подключают к вакуум-насосу.

Разрежение в камере должно составлять не менее 66,5 кПа для сварных соединений листов толщиной 4 мм и не менее 80,0 кПа для соединений листов большей толщины. Перепад давления контролируют при помощи вакуум-манометра.

При проверке герметичности сварных соединений на поверхности шва, покрытой индикаторным раствором, не должны появляться пузыри.

Б-Б

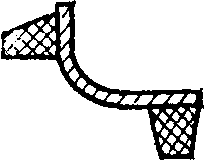

Рис. 5. Вакуумкамеры для испытания герметичности швов:

а — плоская; б — угловая; 1 — вакуум-насос; 2 —шланг; 3 — вакуум-манометр; 4 —- кран пробковый; 5 — оргстекло; 6 — губчатая резина

В местах сквозных дефектов возникают пульсирующие (лопающиеся, вновь возникающие и снова лопающиеся) пузырьки.

В местах мельчайших сквозных дефектов обнаруживаются скопления мелких нелопающихся пузырьков.

3.10.10. Испытание на герметичность сварных соединений закрытых коробов понтона и плавающих крыш проводят путем нагнетания в них воздуха компрессором до избыточного давления 1 кПа с одновременным смазыванием всех наружных швов мыльным раствором или другим пенным индикатором.

До начала пневматических испытаний необходимо сварные соединения очистить от шлака и загрязнений, проверить соединения простукиванием металла в зоне шва, тщательно осмотреть их и устранить выявленные дефекты.

Герметичность сварных соединений открытых коробов понтона проверяют вакуум-камерой или керосином.

3.10.11. Испытания на герметичность сварных соединений кровли и обвязочного уголка проводят одним из следующих способов: вакуум-камерой, керосином или внутренним избыточным давлением воздуха. При испытании сварных соединений керосином его впрыскивают под давлением во все нахлесточные соединения изнутри резервуара с нижней стороны кровли. При этом сварные соединения кровли с наружной стороны окрашивают водной суспензией мела или каолина.

Испытания сварных соединений кровли сжатым воздухом проводятся путем создания внутреннего избыточного давления при наполнении герметически закрытого резервуара водой до уровня не менее 1 м или посредством нагнетания воздуха компрессором внутрь резервуара, залитого водой на высоту не менее 1 м, до получения в обоих случаях избыточного давления, превышающего эксплуатационное на 10 %, а для резервуаров повышенного давления — на 25 %.

Для регулирования избыточного давления в кровлю резервуара вваривают специальные трубопроводы. Избыточное давление в резервуаре следует контролировать по показаниям водяного манометра во всех случаях, когда вода (или воздух) поступает и когда подача воды (воздуха) прекращена, так как давление в резервуаре может повышаться в результате повышения температуры наружного воздуха или под влиянием нагрева солнечными лучами.

При испытании сжатым воздухом сварные соединения кровли снаружи смачивают мыльным раствором или другим пенным индикатором.

Примечания: 1. Контроль швов кровли в зимних условиях рекомендуется проводить керосиновой пробой.

2. В резервуарах повышенного давления конструкций (типа ДИСИ и «Гибрид») в процессе испытания герметичности кровли на избыточное давление необходимо при достижении эксплуатационного давления проявлять осторожность (медленно повышать давление) во избежание потери устойчивости торцовой части.

3.10.12. Обнаруженные в процессе испытания на герметичность дефекты в сварных соединениях отмечают мелом или краской, удаляют на длину дефектного места плюс 15 мм с каждого конца и заваривают вновь.

Исправленные дефекты в сварных соединениях должны быть вновь подвергнуты повторному контролю на герметичность. Исправлять одно и то же дефектное место разрешается не более двух раз.

Примечания: 1. Исправление негерметичных сварных соединений зачеканкой запрещается.

2. Обнаруженные дефекты в сварных соединениях кровли резервуара (неповышенного давления) устраняют повторной подваркой без удаления дефектных участков.

3.10.13. Отремонтированные участки сварных стыковых соединений окраек днища и вертикальных стыковых соединений первого пояса и 50 % соединений второго, третьего и четвертого поясов (преимущественно в местах пересечений этих соединений с горизонтальными) резервуаров вместимостью 2000 м 3 и более подвергаются контролю просвечиванием (рентгено- или радиографированием). Оценка качества сварных соединений по данным просвечивания осуществляется в соответствии с требованиями ГОСТ 7512—82. Швы сварных соединений. Методы контроля просвечиванием проникающими излучениями.

Примечания: 1. Просвечивание осуществляется до гидравлического испытания резервуара.

2. Допускается контроль швов ультразвуковым методом с последующим просвечиванием дефектных и сомнительных мест.

3. В резервуарах вместимостью до 1000 м3 с разрешения главного инженера предприятия допускается контроль качества сварных швов керосином.

4. Сварные соединения двух нижних поясов стенки резервуаров вместимостью 2000 м3 и более, изготовленных из кипящей стали, после среднего или капитального ремонта должны подвергаться 100%-ному контролю просвечиванием.

3.10.14. Если при просвечивании будут обнаружены недопустимые дефекты, то необходимо выявить границы дефектного участка путем дополнительного контроля вблизи мест с выявленными дефектами. Если при дополнительном контроле будут также обнаружены недопустимые дефекты, то контролю подвергаются все сварные соединения.

Выявленные дефектные сварные соединения или их участки должны быть исправлены и вновь проварены.

3.10.15. Окончательные испытания резервуара на прочность, устойчивость и герметичность проводят в случае среднего или капитального ремонта основания, днища, окрайков, стенки, покрытия и анкерных устройств (за исключением работ по герметизации и устранению мелких дефектов отдельных мест кровли, днища и верхних поясов стенки) посредством заполнения резервуара водой на полную высоту и создания соответствующего избыточного давления и вакуума в соответствии с требованиям СНиП III -18—75 Инструкции по изготовлению и монтажу вертикальных цилиндрических резервуаров ВСН 311-81 ММСС СССР.

3.10.16. B процессе испытания ведется наблюдение за появлением возможных дефектов в отремонтированных местах (в стыковых соединениях стенки, сопряжении стенки с днищем и других ответственных соединениях).

Если в процессе испытания по истечении 24 ч на поверхности стенки резервуара или по краям днища не появятся течи и если уровень не будет снижаться, то резервуар считается выдержавшим гидравлическое испытание.

3.10.17.П осле окончания гидравлического испытания резервуара и спуска воды для проверки качества отремонтированного основания (равномерность осадки) проводится нивелирная съемка по периметру резервуара не менее чем в восьми точках и не реже чем через 6 м.

3.10.18. Контроль геометрической формы стенки после исправления значительных выпучин и вмятин осуществляется путем измерения отклонения середины и верха каждого пояса по отношению к вертикали, проведенной из нижней точки первого пояса в местах исправлений. Измерения отклонений стенки резервуара от вертикали при наполнении его до расчетного уровня проводят по отвесу, геодезическими и другими способами.

3.10.19. Качество ремонта металлического понтона (плавающей крыши) и уплотняющего затвора проверяют путем подъема и опускания понтона при заполнении резервуара водой.

При подъеме и опускании понтона (плавающей крыши) ведется контроль за работой уплотняющего затвора с целью выявления возможного заклинивания, неплотного прилегания, перекосов и неплавного его хода.

Места дефектов фиксируют и устраняют.

3.10.20. После выполнения комплекса окончательных испытаний и при отсутствии дефектов в виде свищей, трещин, вмятин или значительных деформаций, превышающих допустимые согласно СНиП III-18—75, испытание считается законченным и в установленном порядке составляется акт о сдаче резервуара в эксплуатацию.

3.10.21. Резервуар принимают в эксплуатацию после среднего и капитального ремонтов (при выполнении работы подрядной организацией) комиссией с участием представителей от организаций, эксплуатирующих резервуар и осуществляющих ремонт, назначаемой вышестоящей организацией.

При выполнении работ силами предприятия комиссия назначается руководством этого предприятия.

3.10.22. Резервуар после ремонтных работ принимают на основе дефектной ведомости и проектно-сметной документации с приложением актов на работы, выполненные при ремонте.

В зависимости от типа ремонтных работ прилагается следующая документация: а) дефектная ведомость (при нескольких дефектах);

б) чертежи, необходимые при ремонте;

в) проект производства работ по ремонту резервуара (ППР) или технологическая карта ремонта отдельных мест или узлов;

г) документы (сертификаты и другие документы), удостоверяющие качество металла, электродов, электродной проволоки, флюсов, клея и прочих материалов, примененных при ремонте;

д) акты приемки основания и гидроизолирующего слоя;

e) копии удостоверений (дипломов) о квалификации сварщиков, проводивших сварку конструкции при ремонте, с указанием присвоенных им цифровых или буквенных знаков;

ж) акты испытания сварных соединений днища, стенки, кровли, понтона (плавающей крыши) на герметичность;

з) заключения по качеству сварных соединений стенки и окрайков днища со схемами расположения мест контроля при физических методах контроля;

и) журнал проведения ремонтных работ и журнал сварочных работ или другие документы, указывающие атмосферные условия в период ремонта;

к) документы о согласовании отклонений от чертежей и ППР, если при ремонте такие отклонения были допущены;

л) результаты нивелирной съемки по наружному контуру днища и самого днища; результаты измерений геометрической формы стенки, в том числе и местных отклонений;

м) результаты измерений местных отклонений кровли (для резервуаров повышенного давления);

н) результаты измерений зазоров между стенкой и понтоном (при замене элементов стенки и коробов понтона);

о) результаты измерений вертикальности установки направляющих понтона (плавающей крыши);

п) акт на устройство антикоррозионного покрытия анкерные болтов в случае их ремонта;

р) документы, подтверждающие марку бетона, примененного для ремонта железобетонных плит фундаментов противовеса;

с) акт на послойное трамбование грунта над плитами-противовесами;

т) акт опробования оборудования (клапанов, задвижек и т. п.);

у) градуировочная таблица после ремонта резервуара, связанного с изменением его объема;

ф) акт проверки омического сопротивления заземления.

3.10.23. Комиссией составляется акт о приемке и вводе резервуара в эксплуатацию с приложением документации на выполненные работы.

Акт на приемку резервуара утверждает директор (главный инженер) предприятия, эксплуатирующего резервуар.

Документация на приемку и выполненные работы по ремонту резервуара хранится вместе с паспортом.

КАРТЫ ПРИМЕРНЫХ ИСПРАВЛЕНИЙ ДЕФЕКТОВ

В СТАЛЬНЫХ ЦИЛИНДРИЧЕСКИХ РЕЗЕРВУАРАХ

Карты примерных исправлений дефектов в стальных цилиндрических резервуарах распространяются на все случаи устранения дефектов (трещин, непроваров, вмятин и т. п.), обнаруженных в период их эксплуатации.

Карты являются иллюстрированным дополнением общих указаний, приведенных в настоящем Руководстве.

В картах приведены наиболее часто встречающиеся случаи образования дефектов в конструкциях металлических резервуаров и даны примеры устранения этих дефектов.

Трещины и другие дефекты, обнаруженные не в сварных соединениях, а в околошовной зоне, должны быть устранены аналогично методам, приведенным в указанных картах.

Дефекты, возникающие в конструкциях резервуаров, не предусмотренные настоящими картами, должны устраняться по отдельным решениям с разработкой технологии применительно к изложенным в картах случаям.

Дефекты в конструкциях могут устраняться организацией, проводящей ремонтные работы, по специально разработанной и согласованной с заказчиком технологии.

4.1. Карты ремонта оснований стальных

вертикальных цилиндрических резервуаров

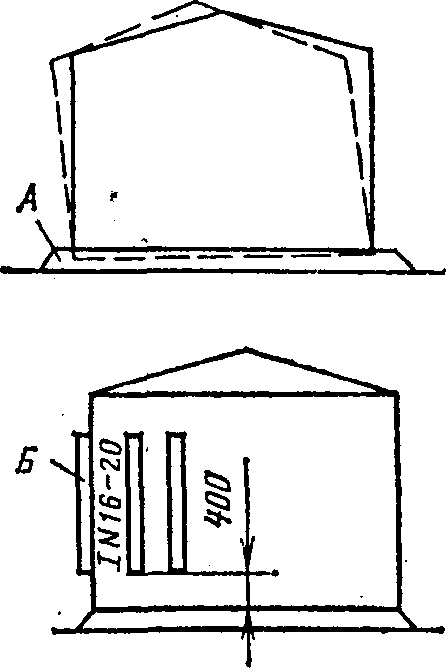

Карта 4.1.1

Дефект

Неравномерная осадка основания резервуара А, превышающая допуски и вызывающая неравномерную осадку резервуара.

Метод исправления I

1. На участке осадки резервуара приваривают через 2,5—3 м ребра жесткости Б на расстоянии 0,4 м от днища. Сварной шов 8Х 100 мм через 1500 мм.

2. Под ребра жесткости устанавливают домкраты. Резервуар поднимают выше осадки на 40— 60 мм.

3. Подбирают грунтовую смесь (супесчаный грунт, пропитанный битумом).

4. Резервуар опускают на основание. Ребра удаляют.

5. Смеси подбивают трамбовками: под днищем — вертикальными слоями, за пределами днища — горизонтальными слоями.

Откосы выполняют в соответствии с требованиями основного проекта.

Метод исправления II

1. На участке осадки резервуара приваривают через 10—12 м в 2—3 местах патрубки Б из трубы диаметром 520 мм (толщиной 8—10 мм) на расстоянии 0,6—0,8 м от днища.

2. С помощью трубоукладчика Q-60 тс резервуар поднимается за один из патрубков на высоту, превышающую величину осадки на 40—60 мм.

3. Подбивают грунтовую смесь с помощью специальных штанг-трамбовок.

4. Резервуар опускают на основание. Патрубки удаляют.

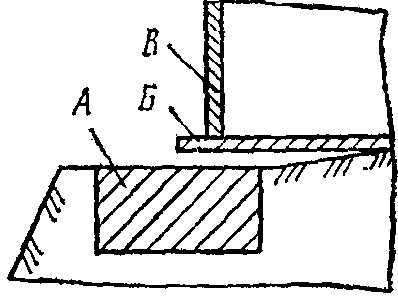

К.арта 4.1.2

Дефект

Зазоры между бетонным кольцом основания А и окрайками днища Б до 100 мм на значительном протяжении периметра корпуса резервуара В.

Метод исправления

1. Зазоры между бетонным кольцом и днищем утрамбовывают бетоном марки не ниже 100.

2. При необходимости работы по восстановлению вертикальности стенки резервуара выполняют в соответствии с требованиями карты 4.1.1.

Карта 4.1.3

Дефект

Значительная равномерная осадка основания резервуара А, превышающая допуски в районах с недостаточно устойчивыми грунтами.

А

Ме тод исправления

1. Вокруг резервуара на расстоянии 1 м от него устраивают монолитное бетонное (бутобетонное) кольцо Б. Верх кольца должен быть ниже основания не менее чем на 50 мм.

2. Отмостки В устраивают по требованиям основного проекта.

3. Подводящие трубопроводы должны обеспечить возможность осадки за счет гибких вставок или компенсирующих устройств.