Техническая эксплуатация резервуаров, часть 15

- часть 1

- часть 2

- часть 3

- часть 4

- часть 5

- часть 6

- часть 7

- часть 8

- часть 9

- часть 10

- часть 11

- часть 12

- часть 13

- часть 14

- часть 15

- часть 16

- часть 17

5. После отвердения грунтовки (24 ч при температуре не ниже 18 о С) наносится два-три слоя шпатлевки толщиной до 2 мм каждый.

6. Поверх шпатлевки после ее отвердения наносят два слоя лакокрасочного покрытия на основе ЭП-0010.

Примечание. Допускается наклейка на шпатлевку армирующей ткани.

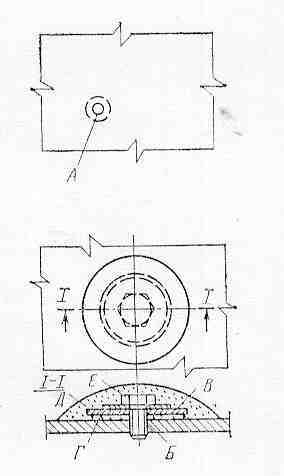

Карта 4.8.2

Дефект

Отпотина или отверстие А в целом металле.

Метод исправления

1. Расчищают дефектное место А и уточняют его границы.

2. Выбирают место для сверления отверстия.

3. Сверлят отверстие Б диаметром 6—8 мм.

4. Нарезают резьбу для постановки болта.

5. Подгоняют бензостойкую прокладку В и по размерам прокладки выбирают стальную шайбу Г.

6. Зачищают поверхность дефектного места.

7. Наносят эпоксидный состав Д в соответствии с требованиями прил. 5.

8. Устанавливают болт Е с шайбой Г и прокладкой В.

9. Конструкцию накладки покрывают эпоксидным составом Д.

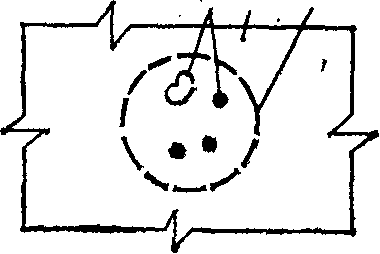

Карта 4.8.3

Дефект

Группы отпотин А или группа отверстий в целом металле.

Метод исправления

1. Расчищают дефектное место А и уточняют его границы.

2. Намечают места для сверления отверстий.

3. Сверлят отверстия сверлом диаметром 6—8 мм.

4. Нарезают резьбу Б для постановки болтов.

5. Подгоняют общую бензостойкую прокладку В с накладкой Е.

6. Зачищают поверхность дефектного места А.

7. Наносят эпоксидный состав Г.

8. Устанавливают стальные болты Д с прокладкой В и накладкой Е.

9. Конструкцию накладки покрывают эпоксидным составом.

Карта 4.8.4

Дефект

Группа отпотин, отверстий или отдельные отверстия или отпотины А в целом металле Б.

А Б В

Метод исправления

1. Устанавливают дефектное место и его границы В.

2. Зачищают до металлического блеска место для наложения стеклотканевой накладки.

3. Очищенную поверхность обезжиривают ацетоном. Площадь обезжиривания должна быть больше участка зачистки на 1—2 см.

4. Наносят клеевой состав Ж. из эпоксидных смол толщиной не более 0,15 мм.

5. Накладывают армирующую стеклоткань (бязь) Д.

6. Поверхность Е армирующего слоя смазывают клеем.

7. Накладывают второй армирующий слой Г с перекрытием первого слоя на 1—2 см.

8. Конструкцию накладки плотно поджимают к основному металлу, выдавливают воздушные пузыри и выдерживают 48 ч при температуре 20 ± 5 °С.

9. Герметичность контролируют вакуум-методом.

Карта 4.8.5

Дефект

Трещина в целом металле.

Метод исправления

1. Расчищают дефектное место и устанавливают границу трещины.

2. Засверливают концы трещины.

3. Подготавливают место для ремонта и накладывают армирующую стеклоткань в соответствии с требованиями технологической карты 4.8.3 или 4.8.4.

4. До ремонта засверленные отверстия шпатлюют шпателем или кистью.

Карта 4.8.6

Дефект

Трещина или отпотина в сварном или заклепочном соединении.

Метод исправления

1. Расчищают дефектное место и устанавливают границы его.

Концы трещины засверливают сверлом диаметром 6—8 мм.

Зачищают до металлического блеска место для наложения стеклоткани.

4. Очищенную поверхность обезжиривают ацетоном.

5. Отверстия и неровности сварного или заклепочного соединения выравнивают шпатлевкой с помощью шпателя или кисти.

6. Армирующую ткань накладывают в соответствии с требованиями карты 4.8.5 после 24-часовой выдержки шпатлевочного состава.

Приложение 1

ПЕРЕЧЕНЬ

ДЕЙСТВУЮЩИХ НОРМАТИВНО-ТЕХНИЧЕСКИХ

ДОКУМЕНТОВ, СВЯЗАННЫХ

С ЭКСПЛУАТАЦИЕЙ И РЕМОНТОМ

РЕЗЕРВУАРОВ

1.ГОСТ 8.380—80 (СТ СЭВ 1053—78, СТ СЭВ 1972—79). Резервуары стальные вертикальные цилиндрические вместимостью 100—50 000 м3 . Методы и средства поверки.

2. ГОСТ 8.346—79 (СТ СЭВ 1972—79). Резервуары стальные горизонтальные. Методы и средства поверки.

3. ГОСТ 1510—84 (СТ СЭВ 1415—78). Нефть и нефтепродукты. Упаковка, маркировка, транспортирование и хранение.

4. ГОСТ 14637—79 Прокат толстолистовой и широкополосный из углеродистой стали общего назначения.

5. ГОСТ 19282—73. Сталь низколегированная толстолистовая и широкополосная универсальная.

6. ГОСТ 19903—74. Сталь листовая горячекатаная.

7. ГОСТ 15150—69. Машины, приборы и другие технические изделия. Исполнения для различных климатических районов, категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов и внешней среды.

8. ГОСТ 16350—80. Климат СССР. Районирование и статические параметры климатических факторов для технических целей.

9. ГОСТ 23097—78. Оборудование вертикальных цилиндрических резервуаров. Клапаны дыхательные. Технические условия.

10. ГОСТ. Оборудование вертикальных, цилиндрических резервуаров для нефтепродуктов. Патрубки приемо-раздаточные.

11. ГОСТ. Оборудование горизонтальных резервуаров для нефтепродуктов. Патрубок замерного люка.

12.ТОСТ 5264—80. Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры.

13. ГОСТ 8713—79. Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры.

14. ГОСТ 14771—76. Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры.

15. ГОСТ 27.401—84 (СТ СЭВ 4492—84). Надежность в технике. Порядок и методы контроля показателей надежности, установленных в нормативно-технической документации. Общие требования.

16. ГОСТ 2517—85. Нефть и нефтепродукты. Отбор проб.

17. ГОСТ 12.4.026—76. ССБТ. Цвета сигнальные и знаки безопасности.

18. ГОСТ 12.4.011—75. ССБТ. Средства защиты работающих. Классификация.

19. ГОСТ 380—71. Сталь углеродистая общего назначения. Марки и технические требования.

20. ГОСТ 1050—74. Сталь углеродистая качественная конструкционная. Технические условия.

21. ГОСТ 19282—73. Сталь низколегированная толстолистовая и широкополосная универсальная.

22. ГОСТ 23570—79. Прокат из стали углеродистой, свариваемой для строительных металлических конструкций. Технические условия.

23. ГОСТ 1497—84. Металлы. Методы испытания на растяжение.

24. ГОСТ 7512—82. Швы сварочных соединений. Методы контроля просвечиванием проникающими излучениями.

25. ГОСТ 9454—78 (СТ СЭВ 472—77, СТ СЭВ 473—77). Металлы. Метод испытаний на ударный изгиб при пониженной, комнатной и повышенной температурах.

26. ГОСТ 5640—68. Сталь. Металлографический метод оценки микроструктуры листов и ленты.

27. ГОСТ 2789—73 (СТ СЭВ 638—77). Шероховатость поверхности. Параметры и характеристики.

28. ГОСТ 14782—86 (СТ СЭВ 2857—81). Контроль неразрушающий. Швы сварные. Методы ультразвуковые.

29. ГОСТ 9.402—80. ЕСЗКС. Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашиванием.

30. ГОСТ 21130—75 (СТ СЭВ 2308—80). Изделия электростатические. Зажимы заземляющие и знаки заземления. Конструкция и размеры.

31. СНиП 2.03.11—85. Защита строительных конструкций от коррозии.

32. СНиП 3.02.01—83.Основания и фундаменты. Нормы проектирования.

33. СНиП III-18—75, п. 4.3, гл. 18. Правила производства и приемки работ. Металлические конструкции.

34. СНиП II-106—79, ч. 2, гл. 106. Нормы проектирования. Склады нефти и нефтепродуктов.

35. СНиП II -23—81. Стальные конструкции.

36. СНиП III -23—76. Защита строительных конструкций и сооружений от коррозии. Правила производства и приемки работ.

37. СНиП II-4—79. Нормы проектирования. Естественное и искусственное освещение.

38. Правила пожарной безопасности при эксплуатации предприятий Госкомнефтепродукта СССР, утвержденные Госкомнефтепродуктом СССР 29/VII.83.

39. Правила технической эксплуатации нефтебаз, утвержденные Госкомнефтепродуктом СССР 28/XII.84.

40. Руководство по обследованию и дефектоскопии вертикальных стальных резервуаров РД 39-30-1284—85, утверждено 18/ IV.85 Министерством нефтяной промышленности СССР и Государственным комитетом СССР по обеспечению нефтепродуктами.

41. Методические указания. Государственный надзор за состоянием измерений нефтепродуктов. Организация и порядок проведения. РД 50-190—85.

42. Методика по определению норм расхода топлива, тепловой и электрической энергии на нефтебазах Госкомнефтепродукта СССР, утверждена Госкомнефтепродуктом СССР 6/XII.83.

43. Рекомендации по выбору и нанесению лакокрасочных материалов для защиты от коррозии металлоконструкций, эксплуатирующихся в сточных водах, утверждены Госкомнефтепродуктом РСФСР 22/VII.80 и согласованы с техническим управлением РСФСР 3/ VII .80 и с отделом охраны окружающей среды и природных ресурсов Госкомнефтепродукта РСФСР 21/VII.80. Сборник инструкций по защите резервуаров от коррозии. М., Недра, 1982.

44. Временная инструкция по окраске резервуаров антикоррозионной эмалью ХС-717, утверждена Госкомнефтепродуктом РСФСР 5/ III.81. Сборник инструкций по защите резервуаров от коррозии.

45. Инструкция по окраске наружной поверхности резервуаров со светлыми нефтепродуктами теплоотражающими эмалями ПФ-5135 и ЭФ-5144, утверждена Главнефтеснабом РСФСР 3/V.79. Сборник инструкций по защите резервуаров от коррозии. М., Недра, 1982.

46. Временная инструкция по дегазации резервуаров от паров нефтепродуктов методом принудительной вентиляции, утверждена заместителем председателя Госком-нефтепродукта РСФСР 5/V.81.

47. Инструкция по эксплуатации стальных понтонов с открытыми отсеками РД 39-30-185—79, утверждена Миннефтепромом 6 июля 1979 г.

48. Положение о порядке обучения и проверки знаний по охране труда рабочих, служащих и инженерно-технических работников предприятий и организаций Гос-комнефтепродукта СССР, утверждено Госкомнефтепродуктом СССР 9/ I X.83.

49. Положение о порядке проверки знаний правил, норм и инструкций по технике безопасности руководящими и инженерно-техническими работниками управлений, предприятий и организаций Госкомнефтепродукта СССР, утверждено совместным постановлением Госкомнефтепродукта СССР и ЦК профсоюза рабочих химической и нефтехимической промышленности от 23 июня 1983 г. № 10/21.

50. СН 305—77. Инструкция по проектированию и устройству молниезащиты зданий и сооружений. М., Стройиздат, 1978.

51. Инструкция о порядке поступления, хранения, отпуска и учета нефти и нефтепродуктов на нефтебазах, наливных пунктах и автозаправочных станциях системы Госкомнефтепродукта СССР, утверждена Госкомнефтепродуктом СССР 15/VIII.85.

52. Инструкция по эксплуатации очистных сооружений нефтебаз, наливных пунктов, перекачивающих станций и АЗС, утверждена Главнефтеснабом РСФСР 17/Х.75.

53. ГОСТ 12.2.020—76 ССБТ. Электрооборудование взрывозащищенное. Термины и определения. Классификация. Маркировка.

54. ГОСТ 17032—71. Резервуары стальные горизонтальные для нефтепродуктов. Типы и основные размеры.

55. ГОСТ 7338—77. Пластины резиновые и резинотканевые. Технические условия.

56. ГОСТ 12.1.018—86 ССБТ. Статическое электричество. Искробезопасность. Общие требования.

57. Правила устройства электроустановок ПУЭ-85.

58. Рекомендации по восстановлению несущей способности цилиндрических резервуаров способом усиления стенки стальными кольцевыми бандажами. Астрахань, ЦНИЛ, 1984.

59. Рекомендации по эксплуатации резервуаров, усиленных методом постановки кольцевых бандажей. Астрахань, ЦНИЛ, 1984.

60. ГОСТ 12.3.009—76 ССБТ. Работы погрузочно-разгрузочные. Общие требования безопасности.

61. ГОСТ 12.3.020—80 ССБТ. Процессы перемещения грузов на предприятиях. Общие требования безопасности.

Приложение 2

2. ИНДУСТРИАЛЬНЫЕ СПОСОБЫ РЕМОНТА

РЕЗЕРВУАРОВ

Под индустриальными способами ремонта понимается максимальное сокращение ручного труда на ремонтной площадке под открытым небом, перенос основных сборочно-сварочных работ в цеховые условия, повышение механизации всех процессов, в том числе в цеховых условиях. Указанные методы дают значительный экономический эффект: сокращают стоимость ремонтных работ, снижают трудозатраты и уменьшают сроки ремонта. Организация поточности этих работ обусловливает получение дополнительного эффекта от использования механизмов и средств транспорта и повторности применения такелажной оснастки.

Один из основных индустриальных способов ремонта — способ с применением рулонированных заготовок листовых конструкций днищ, стенок, настилов покрытий, которые изготавливают в специальных цехах, оснащенных оборудованием для обработки листов, сборки, сварки и рулонирования полотнищ.

Применение для ремонта резервуаров рулонированных заготовок, изготовленных индустриальным способом в цеховых условиях, сокращает в 3—4 раза протяженность сварных соединений, выполненных на ремонтной площадке, уменьшает в 2—3 раза трудоемкость ремонтных работ, снижает стоимость работ примерно в 1,5 раза по сравнению с полистовым ремонтом.

Время ремонтных работ на площадке также сокращается в несколько раз, например, при смене настила стационарных крыш в 4—5 раз, одновременного ремонта покрытия и двух верхних поясов в 3,5—4,7 раза.

Индустриальные способы ремонта повышают качество ремонтных работ и существенно улучшают условия труда рабочих ремонтных бригад.

2.1. РЕМОНТ ДНИЩ

Ремонт днищ применением рулонных заготовок связан с демонтажем стального днища резервуара, а затем восстановлением его. В некоторых случаях осуществляется одновременный ремонт основания резервуара и днища (полная замена и частичная—без замены окрайков).

При выполнении ремонтных работ применяют обычно следующие механизмы и такелажную оснастку:

кран УБ-102;

трактор С-80 или С-100;

трос диаметром 17,5 мм (ГОСТ 3071—74) длиной 80 м с тросовыми сжимами (10 шт.);

блоки грузоподъемностью 3 т;

трос диаметром 24 мм, длиной 40 м с тросовыми сжимами (8 шт.).

При ремонте днищ с применением рулонированных заготовок рекомендуется следующая последовательность операций:

а) подготовительные работы, включая изготовление рулонов и их доставку к ремонтируемому резервуару со всеми монтажными приспособлениями и оснасткой;

б) выполнение монтажных проемов в кровле резервуара;

в) демонтаж всего или частично подлежащего замене днища;

г) удаление демонтированных участков днища через проем;

д) подъем и подача рулонов в резервуар через проемы в крыше;

е) разворачивание рулонов и подтаскивание полотнищ в проектное положение с временным их закреплением и сваркой между собой и окрайками днища.

Монтажные проемы в крыше вырезают следующим образом: размечают монтажный проем, приваривают три подъемные петли, стропят крюк крана к петлям. После этого вырезают монтажный проем и с помощью крана вырезанные элементы удаляют с крыши резервуара.

После окончания ремонта днища и проверки качества сварочных работ монтажные проемы на крыше закрываются. Затем выполняют сварку элементов, закрывающих монтажные проемы, с крышей.

Ремонт оснований резервуаров, получивших неравномерную осадку в период эксплуатации, проводят различными способами. При осадке основания в зоне окрай-ков, когда не требуется исправления центральной части, осуществляют подъем резервуара, подсыпку и ремонт основания только периферийной части.

При больших деформациях центральной части основания или необходимости полного его ремонта резервуар поднимают и вырезают днище. Днище разрезают на две части и попеременно надвигают их одну на другую, ремонтируя основание. По окончании ремонта ремонтируется днище резервуара.

2.2. РЕМОНТ ВЕРХНИХ ПОЯСОВ СТЕНКИ

Ремонт начинают с установки всех приспособлений и рулона-заготовки внутри резервуара через вырезанное монтажное окно в кровле (рис. 6). Старые листы верхних поясов, подлежащих замене, вырезают через 6 м по окружности и с помощью крана опускают на землю. Рулонная заготовка к этому времени должна быть установлена на подставку; при этом верхний край развертываемого рулона должен быть ниже верхней отметки стенки резервуара. Вертикальную кромку рулона закрепляют за стенку резервуара прихватками и рулон развертывают с одновременной передвижкой подставки с помощью крана и лебедки. При развертывании рулона клиньями последовательно поджимают полотнище по горизонтальным соединениям к стенке резервуара и обвязочному уголку. Подготовив участок длиной 6 м, начинают сварку горизонтальных соединений полотнища со стенкой резервуара и обвязочным уголком.

По окончании сварки демонтируют на последующем участке часть листов стенки, кровли и полуферму. Длина участка, подготавливаемого к развертыванию рулона, не должна превышать 6 м.

При развертывании рулона после прижатия кромок проводится сварка нахлесточного шва обратноступенчатым способом. Длина ступени не должна превышать 250 мм. Горизонтальные нахлесточные стыки выполняют сплошными с наружной стороны резервуара и прерывистыми (длиной 200 мм через 200 мм) с внутренней. По окончании развертывания рулона и демонтажа катушки осуществляют замыкание вертикального соединения. Для резервуара вместимостью до 400 м3 оно выполняется внахлестку, а более 400 м3 — встык.

Сборка соединения внахлестку ведется с помощью трактора или рычажных лебедок и клиньев, а встык — дополнительно с помощью балок, устанавливаемых с внутренней и наружной сторон, а также стяжных винтовых приспособлений.

После окончания ремонта проводят испытание сварных швов отремонтированных поясов стенки на герметичность керосиновой пробой, а затем гидравлическое испытание всего резервуара.

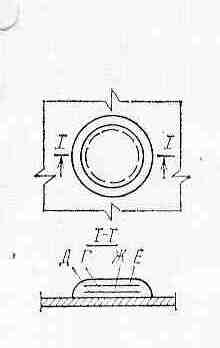

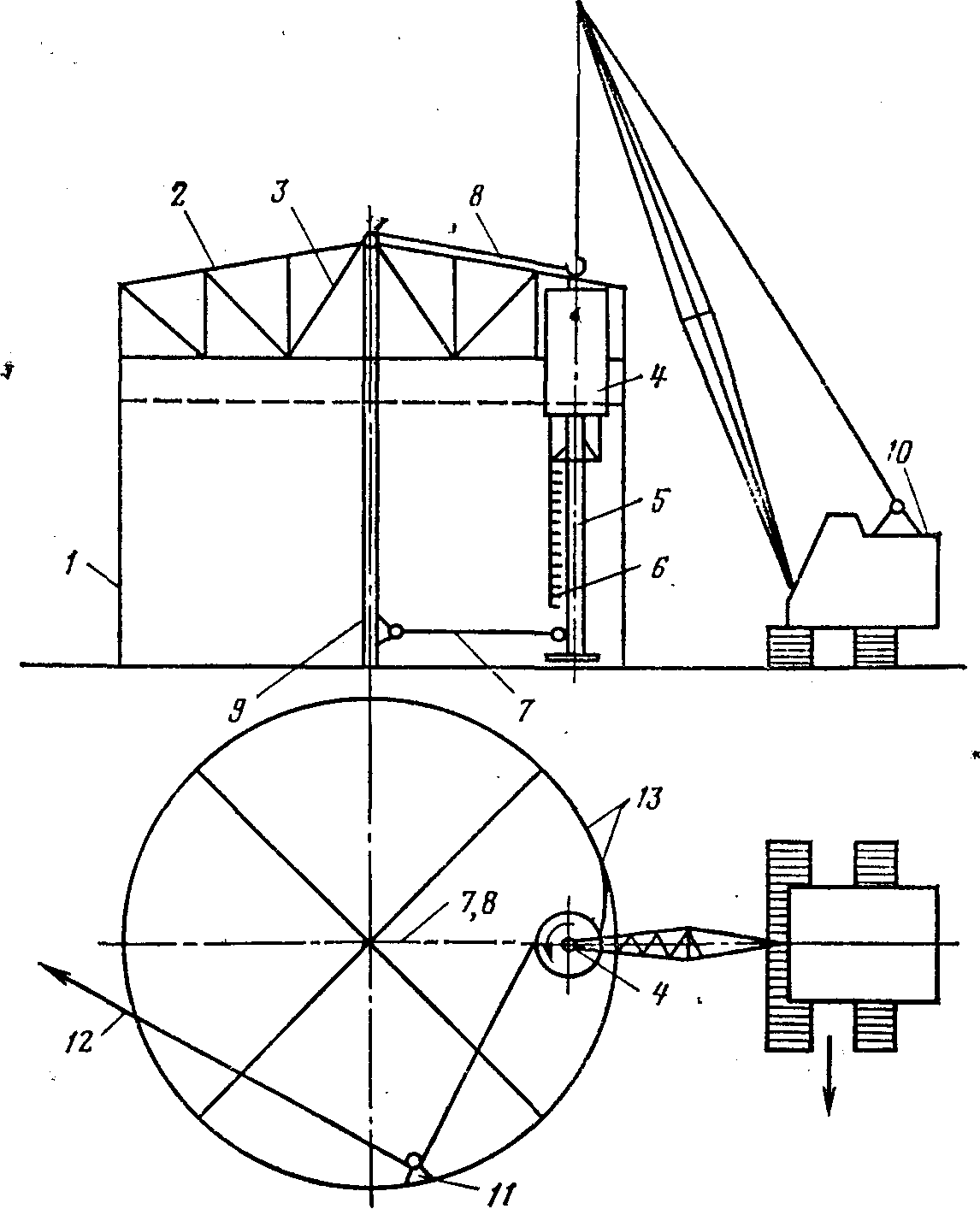

Рис. 6. Схема ремонта верхних поясов стенки резервуара с применением рулонной заготовки:

1 — стенка резервуара; 3 — настил покрытия: 3 — ферма; 4 — рулон; 5 — подставка; 6 - струнные леса; 7,8 — распорки; 9 — центральная стойка; 10 — самоходный кран; 11 — отводной блок; 12 — трос на лебедку; I3 — начальная кромка разворачиваемого полотнища

2.3. РЕМОНТ НИЖНИХ ПОЯСОВ СТЕНКИ

Ремонт нижних поясов стенки резервуара с применением рулонных заготовок выполняют в соответствии с ППР и техническими требованиями действующих нормативных документов по монтажу резервуаров (рис. 7).

Порядок выполнения основных этапов работ следующий: заготовка материалов; изготовление рулона; разметка на стенке резервуара вырезаемого участка; вырезка монтажного проема для заведения рулона внутрь резервуара; вырезка монтажного проема в кровле; установка рулона с поддоном на днище; закрепление на днище отводного блока; запасовка троса, разворачивающего и передвигающего рулон; вырезка заменяемого участка; разворачивание рулона.

До начала ремонтных работ с внутренней стороны стенки резервуара навешиваются монтажные лестницы, монтажный проем в стенке окантовывается ребрами жесткости, которые фиксируют вертикальное положение кромок стенки вырезанного проема.

Рулон-заготовку доставляют к резервуару на транспортном устройстве (санях), затем натяжным тросом перемещают вместе с санями в резервуар через проем в стенке, краном через верхнее монтажное отверстие рулон поднимают в вертикальное положение и устанавливают на поддон. Затем вытаскивают из резервуара транспортные сани.

Отводной блок закрепляется на днище резервуара на расстоянии не более 8 м от рулона и по мере развертывания и перемещения последнего переносится и закрепляется на новой позиции.

Обрезку удерживающих планок и развертывание рулона проводят с соблюдением необходимых мер безопасности в соответствии с ППР и нормативно-технической документацией по монтажу резервуаров.

Непосредственная замена дефектных поясов стенки на новые проводится участками длиной по 6 м. Последовательно, по мере вырезки участков, разворачивают и передвигают рулонную заготовку.

Нижняя горизонтальная кромка заготовки при этом прижимается к заранее приваренным на днище упорам и прихватывается к днищу, верхняя кромка с помощью клиньев прижимается с внутренней стороны к оставляемой части стенки и прихватывается к ней.

Таким образом, решаются две задачи: во-первых, вырезка частями поясов обеспечивает устойчивость стенки резервуара без дополнительных креплений; во-вторых, за счет прижатия кромок проводится формирование из рулонной заготовки заменяемой части стенки. Сварка соединений новых листов со старыми аналогична сварке при замене верхних поясов стенки резервуара.

Вырезка дефектного участка проводится с учетом наименьшей деформации остающихся кромок после вырезки; при этом строго соблюдается последовательность вырезки: вначале нижний горизонтальный, затем вертикальные и в последнюю очередь верхний горизонтальный рез.

Вертикальные участки разрезов стенки выполняют резчики с гидроподъемников. Монтажное отверстие в покрытии вырезают аналогично рассмотренному варианту ремонта стенки верхних поясов.

После окончания ремонта проводят испытание на герметичность сварных швов стенки, выполненных на ремонтной площадке, а затем гидравлическое испытание всего резервуара.

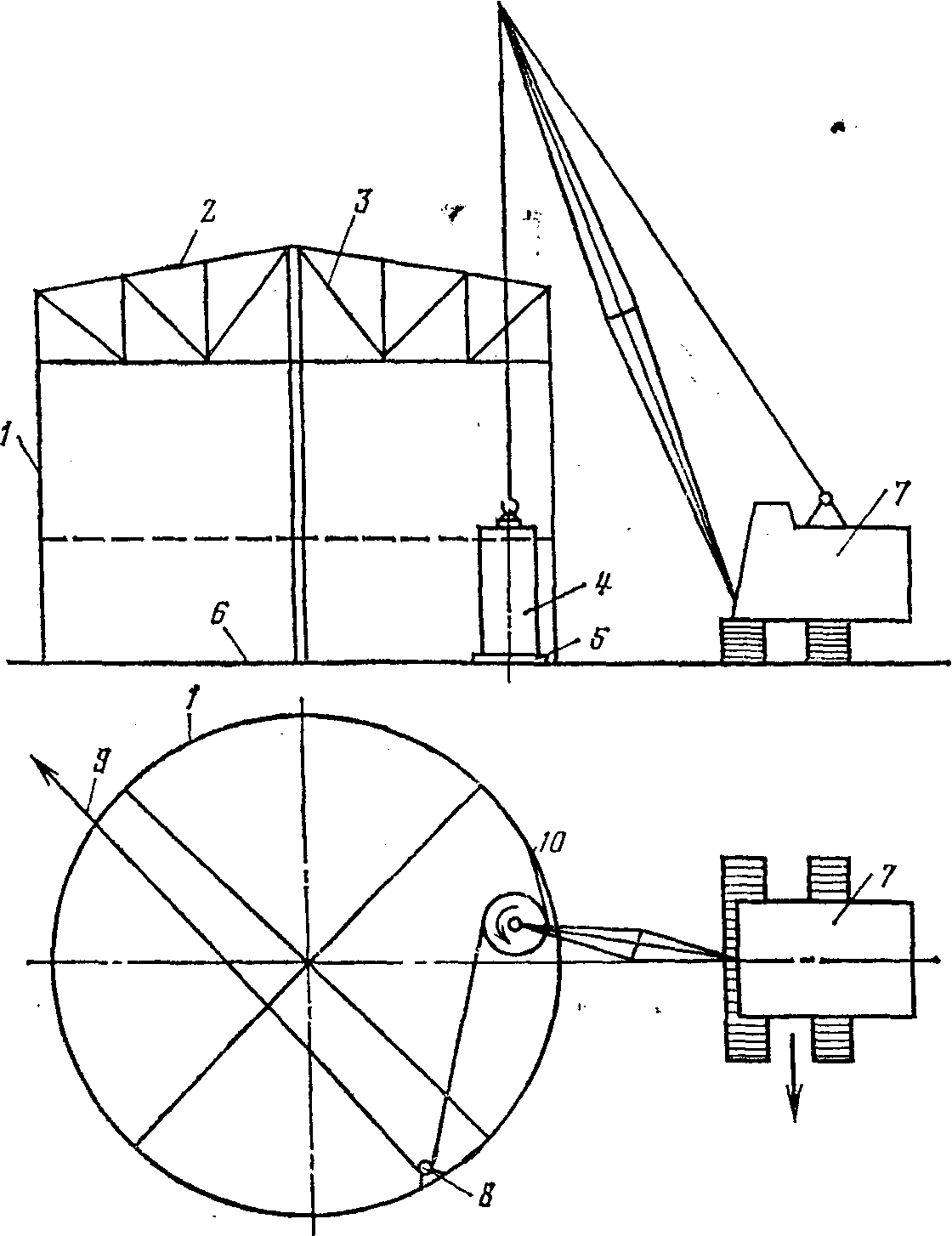

Рис. 7. Схема ремонта нижних поясов стенки резервуара с применением рулонной заготовки:

1 — стенка резервуара; 2 — настил покрытия; 3 — ферма; 4 — рулон; 5 — поддон; 6 — днище; 7 — самоходный кран; 8 — отводной блок; 9 - трос на лебедку; 10 — начальная кромка полотнища

2.4. РЕМОНТ НАСТИЛА ПОКРЫТИЯ

Ремонт покрытия с применением рулонных заготовок целесообразно проводить в том случае, когда замене подлежит весь настил покрытия.

Рулонированные полотнища настила шириной 3 м из листов толщиной 2,5—3 мм изготавливают в цеховых условиях с применением механизированных способов сварки и наворачивают на барабаны диаметром 2,5 м. В один рулон может быть свернута вся заготовка для одного покрытия резервуара.

Готовый рулон доставляется на ремонтную площадку.

Рулонированное полотнище на крышу резервуара можно подавать с помощью тросовой подвески (рис. 8). Она состоит из двух параллельных канатов с расстоянием между ними 250 мм, соединенных между собой короткими жесткими траверсами через 1500 мм. Монтаж подвески и закрепление ее на обвязочном уголке крыши осуществляют с помощью тягового устройства, состоящего из тягового троса и монтажной лебедки, с грузоподъемной силой 30 кН.

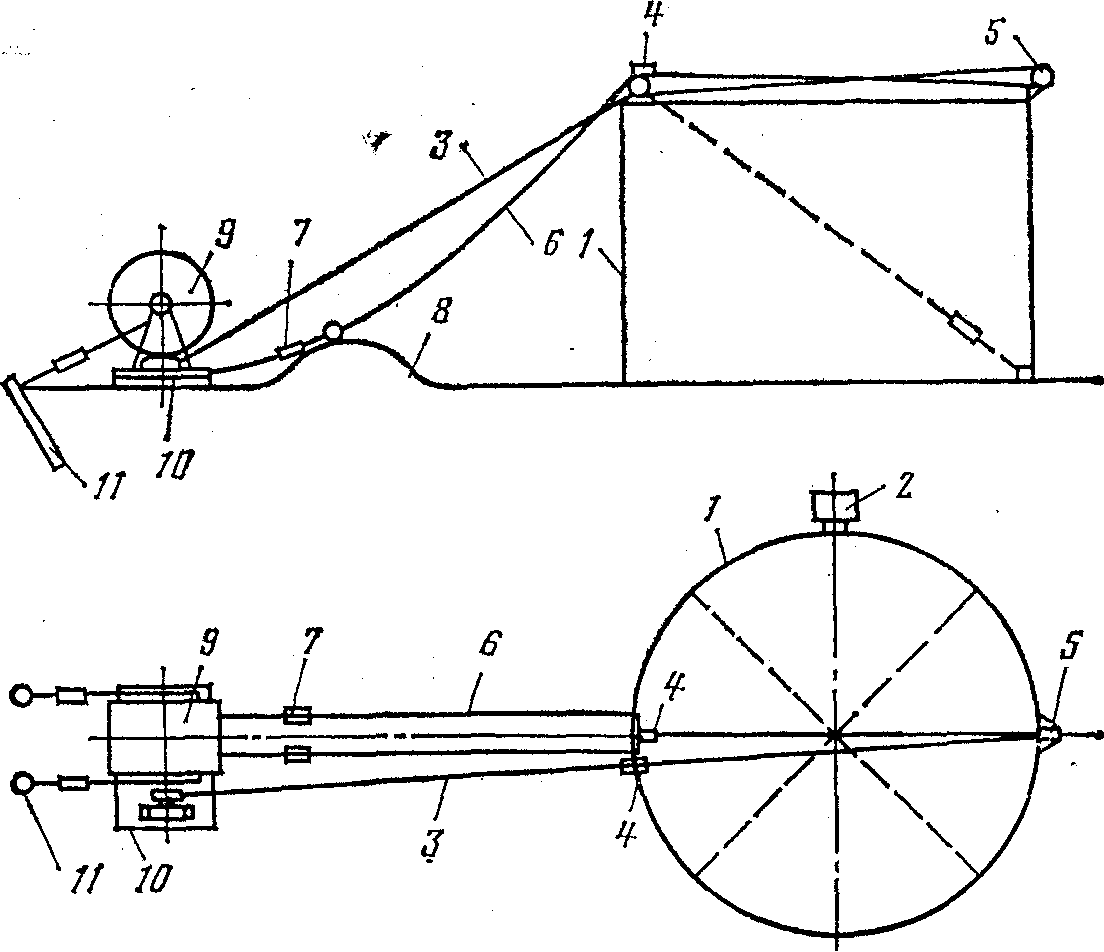

Рис. 8. Схема ремонта настила покрытия резервуара с применением рулонной заготовки:

1 — резервуар; 2 — шахтная лестница; 3 — тяговой трос; 4 — опорные блоки; 5 -отводной блок; 6 — тросовая подвеска: 7 — натяжное устройство; 8 — обвалование; 9 — рулон; I0 — электролебедка; 11 —якорь

В целях обеспечения прочности тросы подвески натягивают до соотношения стрелы провеса к длине в свету канатной подвески от 1 : 15 до 1 : 20.

После монтажа канатной подвески тяговый трос используется для подачи полотнища. С этой целью конец тягового троса закрепляют к начальной поперечной кромке разворачиваемого рулона.

К моменту подачи полотнища на крышу резервуара часть покрытия демонтируют и это место подготавливают для укладки нового элемента из рулонной заготовки. В практике обычно начинают демонтаж участка кровли от стенки до стенки через центр резервуара. Ширина демонтируемой полосы — З м, что соответствует ширине рулона. Остальная часть настила покрытия временно не демонтируется и служит для передвижения по крыше монтажников и сварщиков.

Рулон разматывают монтажной лебедкой с помощью тягового троса и по канатной подвеске полотнище подают на подготовленный участок крыши. На крыше полотнище подгоняют к каркасу, закрепляют электроприхватками и обрезают по месту (по краю крыши у стенки резервуара). Тяговый трос освобождают и закрепляют к оставшемуся полотнищу, расположенному на канатной подвеске. Следующий участок полотнища подается повторным действием тяговой лебедки и троса, при этом элемент полотнища, предназначенный для замены следующего участка, временно укладывают на первый участок и обрезают. С помощью рычажных приспособлений и лебедок вновь укладываемый элемент покрытия перемещают по крыше на подготовленный участок — демонтированную полосу старого настила.

Уложенные элементы покрытия приваривают с одной стороны к ранее уложенному участку, с другой — к каркасу.

Демонтаж старого настила покрытия ведется по отдельным участкам параллельно с подготовкой новых элементов. Такая очередность позволяет использовать старый и новый настилы покрытия как монтажную площадку для раскроя рулонированного полотнища на элементы. Демонтированные элементы покрытия с помощью малой механизации опускают по тросовой подвеске на прилегающую площадку около резервуара и затем удаляют за пределы обвалования.

После замены всего покрытия сварные швы испытывают на герметичность вакуум-методом.

Приложение 3

3. РЕКОМЕНДАЦИИ ПО РЕМОНТУ

РЕЗЕРВУАРОВ В УСЛОВИЯХ ОТРИЦАТЕЛЬНЫХ

ТЕМПЕРАТУР

Опыт эксплуатации металлических резервуаров и обобщение данных о нарушении их прочности и герметичности показывают, что большинство случаев (более 75 %) падает на зимний период, причем чаще разрушается конструкция, сваренная при отрицательных температурах.

В процессе сварки при отрицательных температурах металл сварного соединения быстро охлаждается и поэтому:

а) уменьшается зона разогрева, увеличивается пластическая деформация в околошовной зоне и возрастают внутренние напряжения;

б) вследствие повышения скорости кристаллизации металла сварочной ванны в сварном соединении наблюдается повышенное содержание газов и неметаллических включений;

в) повышенное содержание газов и окислов в зоне сварки понижает стабильность механических свойств сварных соединений, вызывает в отдельных случаях повышенную склонность металла к хрупкому разрушению, что в сочетании с внутренними напряжениями создает благоприятные условия для образования трещин.

Эта опасность особенно усугубляется при наличии в основном металле или в сварном соединении каких-либо концентраторов напряжений, подрезов, непроваров и т. д.

Кроме того, следует учесть, что металл и сварные соединения при отрицательных температурах очень чувствительны к ударным нагрузкам, поэтому при выполнении сварочно-монтажных работ применение каких-либо ударных методов не рекомендуется.

Сварочно-монтажные работы при ремонте резервуаров должны выполняться по специально разработанной технологии сварки, исключающей возникновение значительных внутренних напряжений, каких-либо дефектов в сварных соединениях и обеспечивающей наилучшие стабильные свойства соединения.

Настоящие рекомендации составлены на основании действующих нормативных документов: СНиП III-18—75. Металлические конструкции. Правила производства и приемки работ, СНиП II-B.3—62. Стальные конструкции. Нормы проектирования, а также с учетом накопленного опыта.

Настоящие рекомендации распространяются на ремонт при отрицательных температурах металлических резервуаров из углеродистой и низколегированной стали.

3.1. ЗАГОТОВКА И ОБРАБОТКА ДЕТАЛЕЙ

3.1.1. Накладки, вставки и детали для ремонта резервуаров должны изготавливаться в цехах или мастерских при положительной температуре воздуха.

3.1.2. При резке и обработке кромок неровности, шероховатости, заусенцы и завалы должны быть не более 0,5 мм.

3.1.3. Исправлять кромки следует абразивным инструментом, при этом следы от обработки должны быть направлены вдоль кромки.

3.1.4. При температуре воздуха —40 °С и ниже кислородную резку деталей из низколегированной стали, кромки которых подлежат в дальнейшем механической обработке, рекомендуется выполнять с подогревом.

3.1.5. При заготовке отдельных деталей резервуаров в зимних условиях правка металла в холодном состоянии ударными инструментами, а также резка его ножницами при температуре ниже —25 °С запрещается.

Запрещается правка стали путем наплавки валиков дуговой сваркой.

3.2. СБОРКА ЭЛЕМЕНТОВ ПОД СВАРКУ

3.2.1. Запрещается транспортировка волоком отдельных заготовленных деталей конструктивных элементов и листов во избежание искажения геометрической формы.

3.2.2. Запрещаются погрузка и выгрузка сбрасыванием заготовленных деталей конструкций.

3.2.3. Заготовки и детали перед сборкой должны быть очищены от заусенцев, грязи, масла, ржавчины, льда, снега и тщательно осмотрены. Обнаруженные дефекты подлежат исправлению.

3.2.4. Длину прихваток рекомендуется принимать не менее 50 мм, расстояние между прихватками — не более 500 мм, высоту усиления прихватки — не более 3 мм.

3.2.5. Уступ кромок в плоскости соединения листов следует обрабатывать абразивным инструментом.

3.2.6. При сборке и подгонке элементов рекомендуется применять подготовку кромок с криволинейным скосом.

3.2.7. В сварных стыковых соединениях листов разной толщины в целях обеспечения плавности изменения сечения необходимо предусматривать скосы у более толстого листа с одной или двух сторон с уклоном не более 1 : 5.

3.2.8. При установке технологического оборудования резервуара необходимо руководствоваться требованиями части I.

3.2.9. Стыковые соединения резервуаров под сварку при толщине листов 5 мм и более следует собирать на стяжных приспособлениях с обеспечением требуемых зазоров или посредством прихваток.

3.2.10. Лист днища резервуара рекомендуется собирать непосредственно на песчаном основании внахлестку по коротким и длинным кромкам. Подбивка листов в местах тройного нахлеста допускается только в горячем состоянии—нагрев до температуры 900—1100°С (от вишневого до оранжевого цвета каления) — и должна прекращаться при температуре не ниже 700 °С (красный цвет каления). Площадь разогрева должна превышать площадь места подбивки не менее чем на 20 %.

Скорость охлаждения должна исключать закалку, коробление, появление трещин и надрывов.

3.2.11. Листы настила кровли резервуара следует собирать внахлест по коротким и длинным кромкам.

3.2.12. После окончания сборки необходимо проверить качество работы (зазоры между кромками, величину нахлеста в соединяемых элементах и нет ли трещин в прихватках). При обнаружении трещин в прихватках последние удаляют (выплавляют) и заменяют новыми.

3.3. СВАРКА

3.3.1. Сварочное оборудование должно быть подготовлено для эксплуатации в условиях отрицательных температур.

3.3.2. Вблизи ремонтируемого резервуара следует установить передвижной домик для обогрева рабочих и приема пищи.

3.3.3. Работа сварщика на морозе должна чередоваться с отдыхом в теплом помещении.

3.3.4. При ремонтных работах вручную и механизированной сварке стальных конструкций предварительно следует подогреть сталь в зоне сварки до 180—200 °С на ширину 100 мм с каждой стороны соединения и на длину 300 мм в обе стороны от места замыкания шва. Подогревать кромки металла под сварку можно газовыми горелками или индукционными подогревателями.

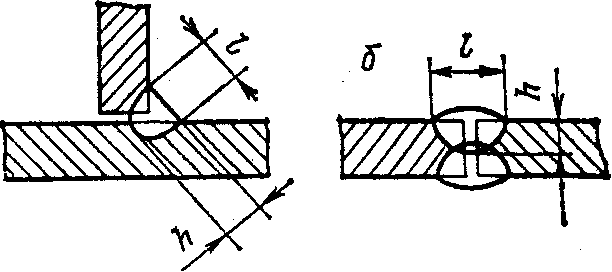

Рис. 9. Типы швов:

а

3.3.5. Сварку ответственных швов резервуара (стыковые и нахлесточные соединения, стенки, стыковые соединения окраек днища, соединение стенки резервуара с днищем, нахлесточные соединения днища, швы приварки резервуарного оборудования к стенке, соединения элементов покрытия и понтонов) рекомендуется выполнять на постоянном токе обратной полярности.

Применение переменного тока допускается для сварки неответственных швов резервуара (настил кровли, ограждения и т. п.), когда колебания сетевого напряжения не превышают ±6 %, режим сварки следует подбирать так, чтобы коэффициент формы провара был:

для углового шва l / h ≥1,3;

для стыкового однопроходного шва l / h ≥ 1,5 (рис. 9).

3.3.6. При сварке конструкций в углекислом газе сварочная дуга должна быть защищена от ветра и осадков.